سیالات ناقل حرارت با ترکیبات شیمیایی مختلف، از پایه آبی گرفته تا آلی، برحسب نوع کاربرد عرضه می شوند.مهم ترین ویژگی های هر سیال ناقل حرارت صنعتی عبارت اند از :

◄گرما را سریعأ و به طور مؤثر دفع یا تأمین می کند؛

◄باعث خوردگی و تخریب مواد ساختاری نمی شود؛

◄هیچ گونه خطرات ایمنی طی عملکرد ایجاد نمی کند.

محلول های با پایه آبی عمومأ در دماهای بین 40- تا F 250 (40- تا C121) برای صنایع غذایی و نوشیدنی، داروسازی و HVAC مورد استفاده قرار می گیرند.روغن های معدنی و روغن های مصنوعی عمومأ در دماهای بالاتر در دامنه 300 تا F 750

(149 تا C399) و در مواردی که فشار سیستم در اثر استفاده از آب سوپرهیت خیلی بالا رود، بکار گرفته می شوند.در دماهای زیر صفر، هیدروکربنها نیز می توانند بکار روند، اما گزینه های کارآمد تری هم وجود دارند.گلیکولها و آب نمک ها به دلیل ویسکوزیته های پایین و خواص انتقال حرارت مطلوب برای این دما هامناسب ترند.در واقع گلیکولها معمولأ به عنوان یک ضد انجماد افزودنی به آب مورد استفاده قرار می گیرند و در کاربردهایی از قبیل خنک کن بدنه موتور و سیستم های HVAC یافت می شوند. پروپیلن گلیکول (PG) و اتیلن گلیکول (EG) از پرمصرف ترین گلیکولها به شمار می روند.اما عضو دیگری از خانواده گیلکول تحت عنوان تری اتیلن گیلکول(TEG) وجود دارد که نیاز های سیستم های سرمایش و گرمایش فرایندی را بخوبی برآورده می سازد.

-مقایسه سیالات گلیکولی از نظر انتقال حرارت

تری اتیلن گلیکول(TEG) بیشتر به عنوان یک عامل رطوبت گیر در کاربردهای گاز طبیعی شناخته می شود. اما می تواند در بسیاری از فرآیند های انتقال حرارت دما بالا نیز مورد استفاده قرار گیرد.مهم ترین خواص حرارتی سیالات ناقل حرارت عبارتند از ویسکوزیته، هدایت گرمایی و گرمای ویژه. گرچه روغنهای ناقل حرارت ممکن است دارای پایداری حرارتی فراتر از محدودیتهای دمایی گلیکولها باشند، اما مخلوط های گلیکول –آب خواص انتقال حرارت بهتری از روغن ها ارائه می دهند.

آب دارای بالاترین هدایت گرمایی و گرمای ویژه در بین سیالات است.به دلیل اینکه گلیکولها می توانند مزیت آب را تقویت کنند، خواص مخلوط های گلیکول – آب بسیار بهتر از خواص روغن هاست.ضریب انتقال حرارت بالای مخلوط تری اتیلن گلیکول – آب در مقایسه با روغن های معدنی یا مصنوعی به راندمان بهینه سیستم و هیتر، پاسخ های دمایی سریع فرایند و کاهش توان پمپاژ منجر می شود.برای کاربردهایی که در دماهای بین 200 تا F400(93 تا C204) کار می کنند، TEG یک گزینه مناسب در دامنه دمایی گذار از محلول های آبی به روغن های ناقل حرارت است.

سیستم های واقع در محیط های سرد ممکن است به حفاظت در برابر انجماد نیز طی تعطیلی کارخانه نیاز داشته باشند.بسیاری از روغنهای ناقل حرارت مورد استفاده در دماهای بالا، در دماهای زیر F32 (oC) منجمد می شوند یا ویسکوزیته های بالایی خواهند داشت که ممکن است توان پمپاژ بسیار زیادی را طی راه اندازی های سرد ایجاب کند.محلول 60 درصد حجمی TEG منجمد نخواهد شد تا اینکه به دمای F31-( C35-) برسد.TEG همچنین در دماهای سرد دارای ویسکوزیته کمتری از هیدروکربن هاست که این فرایند راه اندازی سرد را بطور قابل توجهی سریع تر می سازد.

-خواص TEG

TEG ندرتأ در کاربردهای سرمایش فرآیندی دیده می شود زیرا ویسکوزتر از اتیلن گلیکول و پروپلین گلیکول و پروپیلن گیلکول است.

TEG مولوکولی متشکل از سه مولکول اتیلن گلیکول متصل به یکدیگر است.

TEG به دلیل اینکه مولکول بزرگتری است، ویسکوزیته بیشتری دارد.این مولکول بزرگتر البته مزیتی هم فراهم می کند : TEG در مقایسه با مونومر خود کمتر مستعد تجزیه حرارتی است.وقتی یک گلیکول در اثر گرما تجزیه می شود اسید هایی را تشکیل می دهد(اسید های گلیکولیک، لاکتیک، اکسالیک، استیک و فرمیک.)رنگ گلیکول به تدریج بسته به دما و طول مصرف به زرد کم رنگ و نهایتأ نارنجی تیره تغییر می کند.به خاطر تشکیل اسید، PH افت خواهد کرد.اگر گلیکول مجددأ مهار و بافری نشود، این احتمال وجود دارد که یک واکنش خارج از کنترل اتفاق افتد که در آن گلیکول به قدری اسیدی می شود که شروع به خوردن فلزات می کند.

طول بیشتر زنجیره مولکول TEG اجازه می دهد تا انرژی ارتعاشی که از گرما تولید می شود در طول مولکول TEG تلف شده و تضعیف گردد.این امر، نرخ تجزیه گلیکول و تشکیل اسید را کاهش می دهد.گلیکولهایی که به طور دائم در دمای بالا

F200(C93) کار می کنند باید دقیقأ پایش شده و به صورت دوره ای برای کنترل کیفیت نمونه برداری شوند.همچنین آنها باید مرتبأ از نظر محتوای مهار کننده چک شوند زیرا این با گذشت زمان به مصرف خواهد رسید.این موضوع برای TEG هم صادق است اما TEG کند تر از سایر گلیکولها تجزیه می شود.TEG به تنظیم و تعویض کمتری در طول عمر یک سیستم نیاز خواهد داشت.

-تست پایداری حرارتی TEG

اتیلن و پروپیلن گلیکول با دسته مهار کننده خاص به دمای حدود F300(C149) محدود می شوند.در صورت عملکرد در بالای این دما، EG و PG تجزیه شده و نیاز به تعویض خواهند داشت.

مهندسین در یک کارخانه سازنده سیالات ناقل حرارت TEG را تست کردند تا ببینند این چگونه با EG و PG مقایسه می شود.

TEG در دامنه دمای 350 تا F400(149 تا C204) تست شد تا تعیین شود که آیا این می تواند عملأ در این دماهای بالا مورد استفاده قرار گیرد.

یک سیستم متشکل از دو لوپ و مبدل حرارتی ساخته شد(شکل 1).

در لوپ داغ از روغن مصنوعی کارخانه سازنده (Dynalene MT) و در لوپ تست از محلول 60 درصد حجمی TEG مهار شده(با بسته مهار کننده کارخانه سازنده سیال ناقل حرارت) استفاده شد.در هر لوپ یک پمپ سانترفیوژ بکار گرفته شد که سرعت سیال 75/5 فوت بر ثانیه (7/1 متر بر ثانیه) را در لوله کشی کربن استیل 1 اینچی فراهم می کرد.مواد سازنده سیستم بطور کامل از کربن استیل AISI 1020 بودند به استثنای اجزایی از قبیل بدنه پمپ و وسایل سنجش که از فولاد ضد زنگ 316 ساخته شده بودند.

طی تست روغن مصنوعی بصورت الکتریکی با یک هیتر باز چرخشی گرم شدو به سمت ژاکت مبدل حرارتی تغذیه گردید.TEG نیز به سمت لوله مبدل تغذیه شد.کوپنهای خوردگی کربن استیل در سمت TEG قرار گرفتند، و نمونه های سیال هر هفته برداشت شدند.به منظور اخراج اکسیزن، نیتروژن تحت فشار به فضای بالای مخزن TEG تزریق شد. تست برروی TEG از دمای

F356(C180) آغاز شد و به مدت دو هفته در این دما نگه داشته شد.بعد از برداشتن نمونه ها، دما تا F392(C200) افزایش یافت.بعد از دو هفته دیگر،یک نمونه گرفته شد و دما تا F415(C213) به مدت 2 هفته افزایش یافت.نهایتأ دما به مدت 2 هفته تا F425(C218) بالا برده شد.در تمام طول تست به خاطر فشار بخار TEG حداکثر فشاری که سیستم تجربه کرد 275psi در دمای F425(C218) بود.

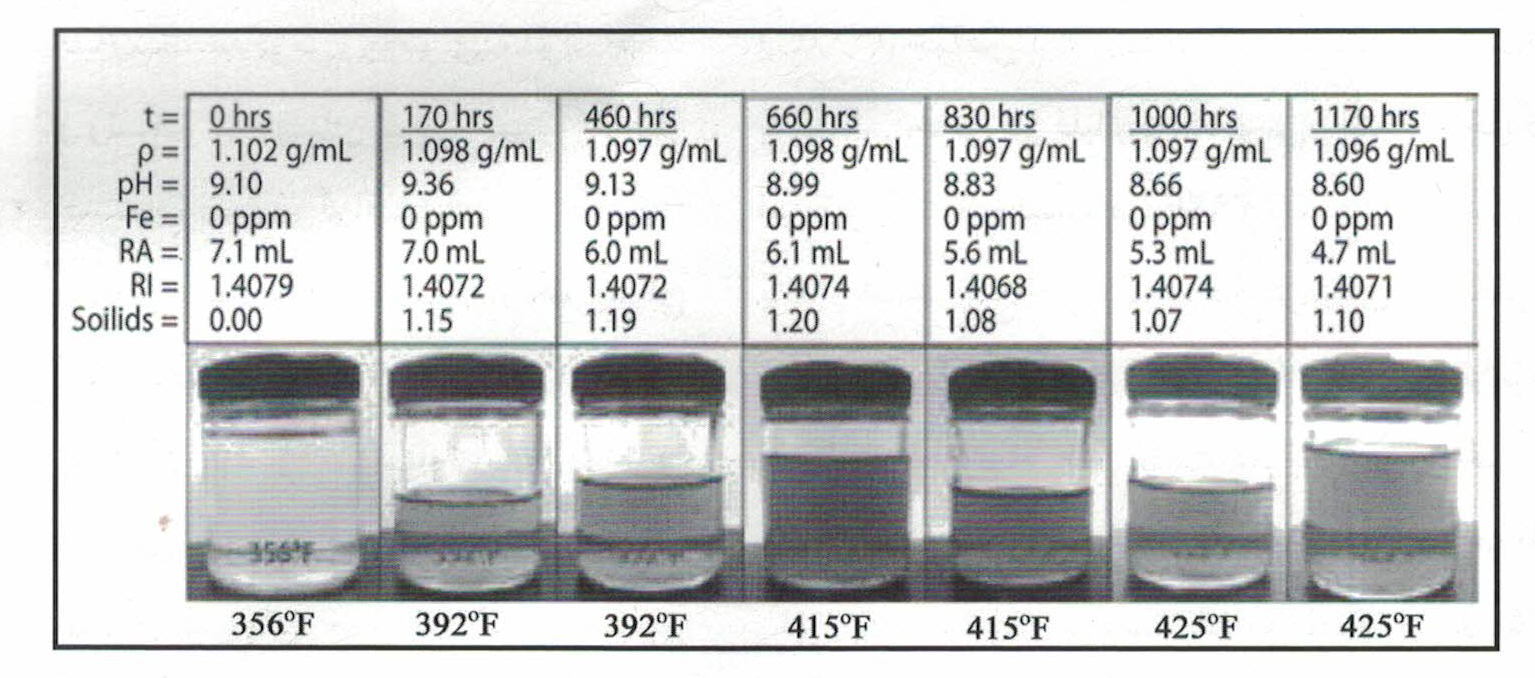

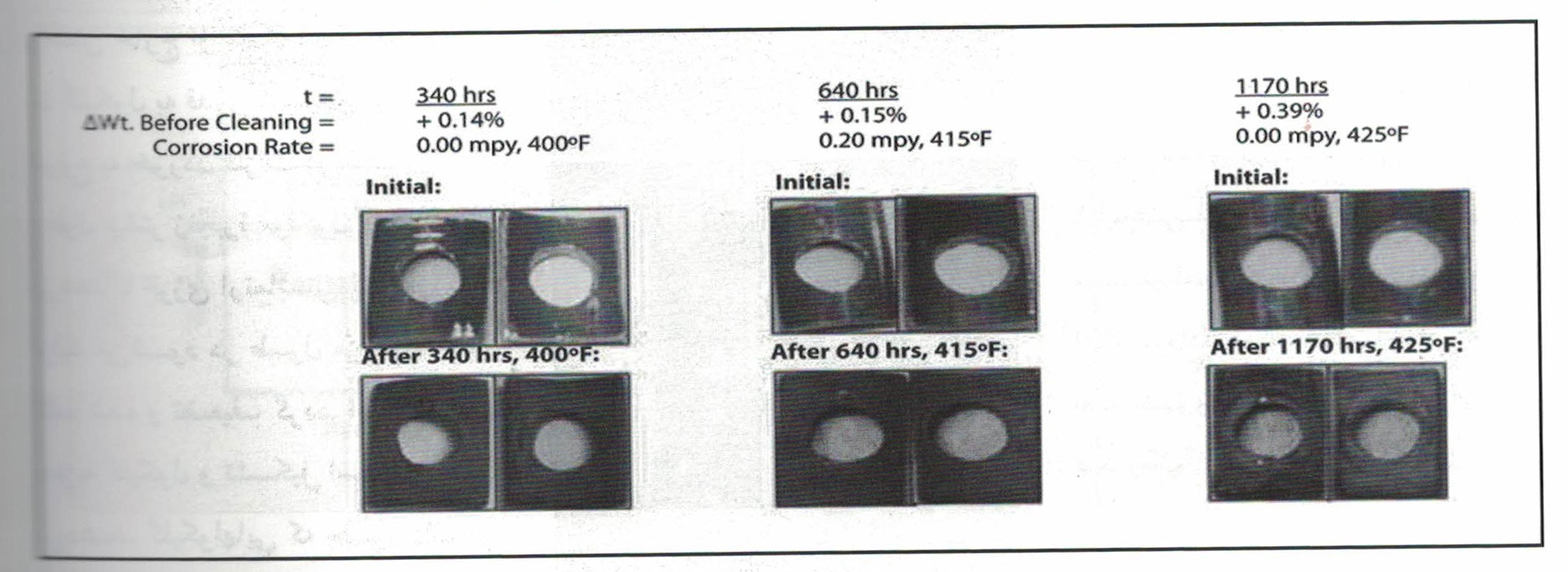

چندین خواص سیال مورد پایش قرار گرفتند : دانسیته، PH، محتوای آهن، قلیائیت معکوس، محتوای مواد جامد و رنگ.کوپنهای کربن استیل از نظر افت وزن، توپوگرافی (موضع نگاری) سطحی، خوردگی سطحیو رنگ گرفتگی چک شدند.

بعد از تکمیل تست، نتایج پایداری حرارتی TEG جمع آوری شدند(شکل 3)

نتایج کوپنهای خوردگی کربن استیل TGE و AISI 1020 در شکل 4 نشان داده شده اند که در آن ها افزایش وزن نشانگر آن است که یک رسوب یا لایه برروی سطح کوپن تشکیل شده است.این تست نشان داد که تجزیه حرارتی زمانی تسریع می گردد که دماتا F415(C213) بالا برده می شود.بعد از نگهداری TEG در دمای F415(C213) پایین آمدن PH و افت قلیائیات معکوس (RA) هردو نشانه این بودند که اسید های بیشتری تشکیل شده اند.رنگ سیال نیز به نارنجی تیره تغییر کرد.در دمای F392(C200) خواص TEG اساسأ ثابت ماندند با کاهش جزئی در قلیائیات معکوس، البته این نیزبا تداوم تست در F392(C200) پایدار شد.هیچ خوردگی در کوپنهای کربن استیل مشاهده نشد زیرا بسته مهار در تمام طول تست دما بالا در پیشگیری از خوردگی موثر بود.

این تست ثابت می کند که TEG یک سیال ناقل حرارت کارآمد است که می تواند دماهای تا F390(C199) را تحمل کند.در صورت استفاده مستمر یا متناوب از TEG در دمای F390(C199)، نمونه های سیال باید هر چند ماه گرفته شده و از نظر کیفی و احتمال تجزیه چک شوند.گرچه در دما های بالا TEG سیال ناقل حرارت کارآمد تری از پروپلین و گلیکول و اتیلن گلیکول است؛ اما ممکن است لازم باشد به طور دوره ای مجددأ مهار شود تا سطوح پایدار PH حفظ شدهو از خوردگی پیشگیری شود.

نتیجه آن که TEG می تواند به عنوان یک جایگزین مؤثر برای سیالات ناقل حرارت هیدروکربنی در دماهای تا F390(C199) بکار گرفته شود.TEG به لحاظ خواص ترموفیزیکی خود میتواند قابلیت انتقال حرارت فوق العاده و در صورت لزوم، حفاظت در برابر انجماد تا دمای F31-(C35-) برای محیط های خیلی سرد را فراهم می کند.

برگرفته از مجله صنعت تأسیسات

مقاله از: Kevin Coscia

مأخذ : Process Heating, June 21017

ترجمه : دکتر سید علی اکبر طباطبایی

- ۱ نظر

- ۱۸ ارديبهشت ۹۷ ، ۱۱:۵۹