- ۰ نظر

- ۳۱ ارديبهشت ۰۴ ، ۱۶:۱۵

چمبر چیست؟

تاریخچه مختصر چمبر

برای عضویت در قسمت مقالات آرمینکو عدد 1970 و برای عضویت در خبرنامه عدد 1 را به شماره 02188832000 پیامک نمایید.

- ارديبهشت ۱۴۰۴ (۱)

- فروردين ۱۴۰۴ (۱)

- اسفند ۱۴۰۳ (۱)

- بهمن ۱۴۰۳ (۱)

- دی ۱۴۰۳ (۱)

- آذر ۱۴۰۳ (۱)

- آبان ۱۴۰۳ (۱)

- مهر ۱۴۰۳ (۱)

- شهریور ۱۴۰۳ (۲)

- تیر ۱۴۰۳ (۱)

- خرداد ۱۴۰۳ (۱)

- ارديبهشت ۱۴۰۳ (۱)

- فروردين ۱۴۰۳ (۱)

- اسفند ۱۴۰۲ (۱)

- بهمن ۱۴۰۲ (۱)

- دی ۱۴۰۲ (۱)

- آذر ۱۴۰۲ (۱)

- آبان ۱۴۰۲ (۱)

- مهر ۱۴۰۲ (۱)

- شهریور ۱۴۰۲ (۱)

- مرداد ۱۴۰۲ (۱)

- تیر ۱۴۰۲ (۱)

- خرداد ۱۴۰۲ (۱)

- ارديبهشت ۱۴۰۲ (۱)

- فروردين ۱۴۰۲ (۱)

- اسفند ۱۴۰۱ (۱)

- بهمن ۱۴۰۱ (۱)

- دی ۱۴۰۱ (۱)

- آذر ۱۴۰۱ (۱)

- آبان ۱۴۰۱ (۱)

- مهر ۱۴۰۱ (۱)

- شهریور ۱۴۰۱ (۱)

- مرداد ۱۴۰۱ (۱)

- تیر ۱۴۰۱ (۱)

- خرداد ۱۴۰۱ (۱)

- ارديبهشت ۱۴۰۱ (۱)

- فروردين ۱۴۰۱ (۱)

- اسفند ۱۴۰۰ (۱)

- بهمن ۱۴۰۰ (۱)

- آبان ۱۴۰۰ (۱)

- مهر ۱۴۰۰ (۱)

- شهریور ۱۴۰۰ (۱)

- مرداد ۱۴۰۰ (۱)

- تیر ۱۴۰۰ (۱)

- خرداد ۱۴۰۰ (۲)

- فروردين ۱۴۰۰ (۱)

- بهمن ۱۳۹۹ (۱)

- دی ۱۳۹۹ (۱)

- آذر ۱۳۹۹ (۱)

- آبان ۱۳۹۹ (۱)

- مهر ۱۳۹۹ (۱)

- شهریور ۱۳۹۹ (۱)

- مرداد ۱۳۹۹ (۱)

- تیر ۱۳۹۹ (۱)

- خرداد ۱۳۹۹ (۱)

- ارديبهشت ۱۳۹۹ (۱)

- فروردين ۱۳۹۹ (۱)

- اسفند ۱۳۹۸ (۱)

- بهمن ۱۳۹۸ (۱)

- دی ۱۳۹۸ (۱)

- آذر ۱۳۹۸ (۱)

- آبان ۱۳۹۸ (۲)

- شهریور ۱۳۹۸ (۱)

- مرداد ۱۳۹۸ (۱)

- تیر ۱۳۹۸ (۱)

- خرداد ۱۳۹۸ (۱)

- ارديبهشت ۱۳۹۸ (۱)

- فروردين ۱۳۹۸ (۱)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۱)

- دی ۱۳۹۷ (۲)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۱)

- شهریور ۱۳۹۷ (۱)

- مرداد ۱۳۹۷ (۱)

- تیر ۱۳۹۷ (۱)

- خرداد ۱۳۹۷ (۱)

- ارديبهشت ۱۳۹۷ (۱)

- فروردين ۱۳۹۷ (۱)

- اسفند ۱۳۹۶ (۱)

- بهمن ۱۳۹۶ (۱)

- دی ۱۳۹۶ (۱)

- آذر ۱۳۹۶ (۱)

- آبان ۱۳۹۶ (۱)

- مهر ۱۳۹۶ (۱)

- شهریور ۱۳۹۶ (۱)

- مرداد ۱۳۹۶ (۱)

- تیر ۱۳۹۶ (۱)

- خرداد ۱۳۹۶ (۱)

- ارديبهشت ۱۳۹۶ (۱)

- فروردين ۱۳۹۶ (۱)

- اسفند ۱۳۹۵ (۱)

-

۰۳/۱۲/۲۷نوروز 1404 مبارک

-

۰۳/۰۹/۲۸سولار چمبر - قسمت سوم

-

۰۳/۰۸/۲۲سولار چمبر - قسمت دوم

-

۰۳/۰۷/۳۰سولار چمبر - قسمت اول

- آرمین کو (96)

در قسمت اول با مهمترین آزمونهای استاندارد در صنعت بتن آشنا شدیم. حال در این بخش، میخواهیم بررسی کنیم که این آزمونها چگونه در عمل به ارتقاء کیفیت پروژههای عمرانی کمک میکنند و چرا رعایت آنها برای پیمانکاران، مشاوران و تولیدکنندگان بتن حیاتی است.

۱. چرا آزمونهای استاندارد بتن اهمیت دارند؟

آزمونهای استاندارد، زبان مشترک مهندسین، طراحان و مجریان پروژهها هستند. بدون این آزمونها:

نمیتوان کیفیت بتن مصرفی را تضمین کرد.

پروژهها ممکن است دچار ضعفهای سازهای شوند.

نظارت دقیق بر فرآیند ساختوساز امکانپذیر نخواهد بود.

عمر مفید سازه کاهش مییابد و هزینههای نگهداری افزایش پیدا میکند.

۲. کاربرد عملی آزمونها در کارگاههای ساختمانی

در هر مرحله از پروژههای عمرانی، از تولید بتن در بچینگ پلنت تا اجرای آن در محل، آزمونهایی برای کنترل کیفیت و تایید استاندارد بودن مصالح انجام میگیرد:

در حین ساخت: آزمایش اسلامپ و دمای بتن برای بررسی روانی و زمان گیرش

پس از قالبگیری: مقاومت فشاری و کششی نمونهها برای ارزیابی تحمل سازه

در فرآیند بهرهبرداری: آزمون دوام و جذب آب برای تحلیل پایداری در شرایط محیطی

۳. تاثیر استانداردسازی در کاهش ریسکهای سازهای

با استفاده از آزمونهای استاندارد، خطراتی مانند:

ترکخوردگی زودرس

جداشدگی سنگدانهها

ضعف در برابر یخزدگی و ذوب

افت مقاومت فشاری در درازمدت

تا حد زیادی کاهش مییابد. این موضوع بهویژه در مناطق با شرایط اقلیمی خاص (مثل نواحی مرطوب یا سردسیر) حیاتی است.

۴. اهمیت آموزش و آگاهی در اجرای صحیح آزمونها

در بسیاری از پروژهها، عدم آگاهی از روش اجرای دقیق آزمونها یا تفسیر اشتباه نتایج، باعث گزارشهای نادرست و در نتیجه تصمیمگیریهای اشتباه میشود. از اینرو:

آموزش نیروهای فنی در اجرای آزمونها

استفاده از تجهیزات کالیبرهشده

مستندسازی دقیق نتایج آزمونها

باید به عنوان بخش جداییناپذیر فرآیند کنترل کیفیت در نظر گرفته شود.

استانداردسازی و انجام منظم آزمونهای تخصصی بتن، نهتنها تضمینی برای کیفیت سازههاست، بلکه کلید موفقیت بلندمدت در پروژههای عمرانی محسوب میشود. شناخت دقیق این آزمونها و استفاده درست از نتایج آنها، پروژهها را از خطاهای پرهزینه و ریسکهای ساختاری در امان نگه میدارد.

- ۰ نظر

- ۲۸ فروردين ۰۴ ، ۰۹:۳۶

تو نگاره به لطافت همگی جان و دلی گرچه ساکن شده در مملکت آب و گلی

تو مگر باغ بهشتی که چنین مطبوعی تو مگر فصل بهاری که چنین معتدلی

از طرف شرکت آرمینکو، سالی سرشار از نیکی، موفقیت و بهروزی را برای شما همراهان ارجمند آرزومندیم.

- ۰ نظر

- ۲۷ اسفند ۰۳ ، ۱۶:۰۳

استانداردهای صنعت بتن شامل مجموعهای از آزمونهای استاندارد برای ارزیابی کیفیت، دوام، مقاومت و سایر خواص بتن و اجزای آن هستند. این آزمونها توسط سازمانهای مختلف بینالمللی و ملی تدوین شدهاند، از جمله:

- ASTM (American Society for Testing and Materials)

- ACI (American Concrete Institute)

- BS (British Standards)

- ISIRI (استانداردهای ملی ایران - سازمان ملی استاندارد ایران)

- EN (European Norms)

برخی از آزمونهای مهم استاندارد در صنعت بتن

1. آزمونهای مقاومت بتن

- مقاومت فشاری (ASTM C39, ISIRI 6044)

- آزمایش نمونههای استوانهای یا مکعبی بتن برای تعیین مقاومت فشاری.

- مقاومت کششی (ASTM C496, ISIRI 755-2)

- تعیین مقاومت کششی بتن به روش برزیلی.

- مقاومت خمشی (ASTM C78, ISIRI 755-1)

- ارزیابی مقاومت خمشی بتن در تیرهای منشوری.

2. آزمونهای کارایی و روانی بتن

- آزمایش اسلامپ (ASTM C143, ISIRI 3203)

- اندازهگیری میزان روانی بتن تازه و قابلیت کارایی آن.

- آزمایش جریان بتن خودتراکم (ASTM C1611, EN 12350-8)

- بررسی قابلیت پخششدگی بتن خودتراکم بدون جداشدگی مصالح.

3. آزمونهای دوام بتن

- آزمون نفوذپذیری آب (EN 12390-8, ISIRI 3206)

- بررسی مقاومت بتن در برابر نفوذ آب.

- آزمون جذب آب و میزان تخلخل (ASTM C642, ISIRI 16171-2)

- سنجش میزان جذب آب و تعیین میزان تخلخل بتن سخت شده.

- آزمون مقاومت در برابر سیکل یخبندان و ذوب (ASTM C666, ISIRI 16171-5)

- ارزیابی مقاومت بتن در برابر یخزدگی و ذوب مکرر.

4. آزمونهای کنترل کیفی مصالح بتن

- آزمایش دانهبندی سنگدانهها (ASTM C136, ISIRI 4980)

- تعیین اندازه و توزیع ذرات سنگدانهها.

- آزمون واکنش قلیایی – سیلیسی (ASTM C1260, ISIRI 16171-4)

- بررسی تأثیر واکنش قلیایی با سنگدانهها بر ترکخوردگی بتن.

5. آزمونهای چگالی و وزن مخصوص بتن

- چگالی بتن تازه (ASTM C138, ISIRI 6045-1)

- تعیین وزن مخصوص بتن تازه برای کنترل کیفیت و طرح اختلاط.

- چگالی بتن سخت شده (ASTM C642, ISIRI 6045-2)

- اندازهگیری وزن مخصوص بتن پس از سخت شدن.

نتیجهگیری

این آزمونها برای کنترل کیفیت، بهینهسازی طرح اختلاط و اطمینان از عملکرد مناسب بتن در پروژههای ساختمانی ضروری هستند. بسته به نوع کاربرد بتن، ممکن است آزمونهای خاصی مورد نیاز باشند.

- ۰ نظر

- ۳۰ بهمن ۰۳ ، ۱۴:۴۵

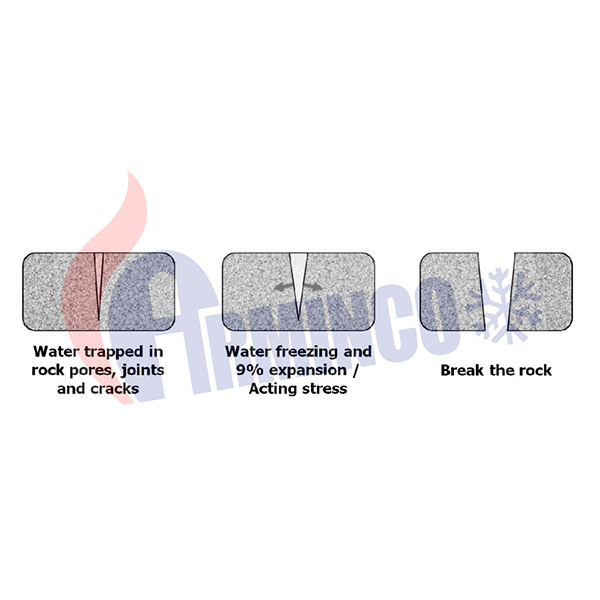

در این آزمون، هوازدگی فیزیکی در اثر تغییرات دما بر روی سطح ایجاد شده و باعث جدا شدن مولکول های تشکیل دهنده می شود.

[(img)|1044371221551001B]

یخ زدگی زمانی اتفاق می افتد که آب به طور مداوم در شکاف ها نفوذ کرده، یخ زده و منبسط می شود و در نهایت سطح آزمونه را از هم جدا می کند.

مثال آرمینکو برای هرچه بهتر فهمیدن آزمون فوق به شرح زیر است :

نمونه ای از چرخه انجماد و ذوب این است که محصول را به مدت 24 ساعت در معرض دمای انجماد (تقریبأ 15- تا 20 درجه سانتی گراد) قرار دهید و سپس آزمونه را در دمای بالاتر (تقریبأ 25 تا 30 درجه سانتی گراد)

به مدت 24ساعت نگه داری کنید. سپس آزمونه برای تغییرات قابل توجه تجزیه و تحلیل می شود. این سیکل (چرخه) می تواند قابل تکرار از 2 تا 50 بار (یا بیشتر) باشد.

مهم : چرخه انجماد و ذوب عامل اصلی آسیب به مصالح ساختمانی مانند مجموعه های بتنی و آجری است.

آسیب یخ زدای زمانی اتفاق می افتد که آب حفره های یک ماده سخت و متخلخل را پر کرده و سپس منجمد و منبسط می شود.

نکته : وقتی آب یخ می زند، حدود 9 درصد منبسط می شود. هنگامی که آب موجود در بتن مرطوب، یخ می زند، باعث ایجاد فشار در منافذ بتن می شود. اگر فشار ایجاد شده بیش از مقاومت کششی بتن باشد، حفره گشاد شده و پاره می شود.

اثر تجمعی چرخه های انجماد و ذوب پی در پی و اختلال در خمیر و سنگدانه می تواند در نهایت باعث انبساط و ترک خوردگی، پوسته پوسته شدن و خرد شدن بتن شود.

دامنه شمول :

این آزمون به طور گسترده در صنایع چسب سازی جهت استحکام و گیرایی چسب، صنایع بتن و بتن های سبک، جهت استحکام آب پذیری یا یخ زدگی و انجماد، صنایع سرامیک و کاشی جهت آزمون های مقاومت و عمر کاربرد داشته و آرمینکو مفتخر است این آزمون را کالبد شکافی و اجرایی کرده است.

آرمینکو می تواند تمامی نیاز های این صنایع را با استفاده از داخلی سازی و نیاز سنجی صحیح مرتفع ساخته و آزمونهای متنوعی را به لحاظ تجهیزات و فرآیند، تکمیل و اجرایی نماید.

برگرفته از استاندارد شماره ISO60068-3-5

- ۰ نظر

- ۱۰ دی ۰۳ ، ۱۴:۳۲

قسمت سوم: تحلیل نتایج آزمایش در چمبر خورشیدی و بهینهسازی فرآیندها

چمبر خورشیدی به عنوان یکی از ابزارهای کلیدی در آزمایش و تحقیق، نقش مهمی در توسعه فناوریهای مرتبط با انرژی خورشیدی ایفا میکند. در این بخش، تمرکز ما بر روی فرآیند تحلیل دادههای بهدستآمده از آزمایشهای چمبر خورشیدی و چگونگی بهبود عملکرد این سیستمها خواهد بود.

۱. جمعآوری دادههای آزمایش

در طول آزمایشهای انجامشده در چمبر خورشیدی، پارامترهای مختلفی ثبت میشوند، از جمله:

- دما و تغییرات آن در طول زمان.

- میزان رطوبت نسبی و تأثیر آن بر نمونه.

- شدت و توزیع نور مصنوعی شبیهسازیشده.

- پاسخ مواد یا دستگاهها به شرایط شبیهسازیشده.

سیستمهای چمبر معمولاً به حسگرها و دستگاههای پیشرفتهای مجهز هستند که امکان نظارت بر تغییرات دقیق و ثبت دادهها به صورت لحظهای را فراهم میکنند.

۲. تحلیل عملکرد چمبر در شبیهسازی شرایط مختلف

یکی از اهداف کلیدی آزمایشها در چمبر خورشیدی، اطمینان از دقت شبیهسازی شرایط محیطی است. تحلیل دادهها میتواند به این مسائل کمک کند:

- بررسی یکنواختی دما و رطوبت در سراسر فضای چمبر.

- ارزیابی شدت و توزیع یکنواخت نور در بخشهای مختلف چمبر.

- شناسایی نقاط ضعف در کنترل پارامترها و بهینهسازی سیستمهای تنظیم دما و نور.

۳. کالیبراسیون و تنظیمات دقیق

چمبر خورشیدی نیاز به کالیبراسیون دورهای دارد تا عملکرد آن بهینه بماند. دادههای آزمایش به شناسایی موارد زیر کمک میکنند:

- نقاطی که کنترل دما یا رطوبت نیاز به تنظیم دقیقتر دارد.

- خطاهای احتمالی در حسگرهای نور یا دما.

- تأثیر تغییرات ناخواسته بر نمونهها.

۴. بهبود طراحی چمبر خورشیدی

با توجه به دادههای حاصل از تستها، طراحی چمبر میتواند برای افزایش دقت و کارایی بهبود یابد. مثالهایی از این بهبودها شامل:

- استفاده از مواد عایق بهتر برای کاهش اتلاف حرارت.

- ارتقای سیستمهای تهویه برای کنترل بهتر رطوبت.

- بهینهسازی منابع نور برای شبیهسازی دقیقتر شرایط خورشیدی.

۵. مدیریت انرژی و کارایی چمبر

یکی از نکات مهم در استفاده از چمبرهای خورشیدی، کاهش مصرف انرژی و افزایش کارایی آنها است. تحلیل دادههای مصرف انرژی و شرایط شبیهسازی میتواند به کاهش هزینههای عملیاتی و بهبود بهرهوری سیستم کمک کند.

نتیجهگیری

تحلیل دادههای آزمایش در چمبر خورشیدی نه تنها به بهینهسازی عملکرد این دستگاه کمک میکند، بلکه به تحقیقات پیشرفته در زمینه انرژی خورشیدی و توسعه فناوریهای پایدار نیز سرعت میبخشد. با استفاده از این دادهها، میتوان چمبرهایی طراحی کرد که با دقت بالاتری شرایط محیطی واقعی را شبیهسازی کرده و نتایج بهتری در آزمایشهای علمی ارائه دهند.

ادامه در قسمتهای بعدی...

- ۰ نظر

- ۲۸ آذر ۰۳ ، ۱۶:۱۱

قسمت دوم: عملکرد چمبر خورشیدی و شرایط آزمایش

چمبر خورشیدی به عنوان یک محیط کنترل شده، شرایطی مشابه با محیط طبیعی را شبیهسازی میکند. این چمبرها قادر به تنظیم دمای بالا و پایین، رطوبت نسبی، و شدت نور هستند تا شرایطی مشابه با شرایط روزمرهای که یک پنل خورشیدی در معرض آن قرار میگیرد، ایجاد کنند. در این اتاقهای آزمایش، میتوان چرخههای دمایی تکراری، مانند تغییرات شبانهروزی دما، یا شبیهسازی شرایط بحرانی مانند طوفانهای حرارتی یا تغییرات شدید آب و هوایی را اعمال کرد.

در این فرآیند، تستهای حرارتی یکی از مهمترین آزمایشهای انجام شده در چمبر خورشیدی است. این تستها معمولاً شامل چرخههای گرمایش و سرمایش میشوند که در آن پنلهای خورشیدی به طور متناوب از دمای بسیار پایین به دمای بسیار بالا منتقل میشوند. این نوع آزمایش به شناسایی مقاومت مواد در برابر تغییرات دما و میزان تخریب آنها کمک میکند. برای مثال، اگر پنل در دماهای بالا دچار شکست شود، این امر میتواند نشاندهنده نقص در طراحی یا مواد استفاده شده باشد.

علاوه بر آزمایش دما، رطوبت نسبی یکی دیگر از فاکتورهای مهمی است که در چمبر خورشیدی بررسی میشود. رطوبت میتواند باعث خوردگی اتصالات و لایههای مختلف پنل خورشیدی شود و به مرور زمان به کاهش کارایی آن منجر شود. آزمایش پنلها در محیطهای مرطوب به شناسایی ضعفهای احتمالی در مواد ضد آب یا پوششهای محافظ کمک میکند. این تستها به تولیدکنندگان اجازه میدهد تا مطمئن شوند که محصولاتشان در مناطق مرطوب یا با بارندگی زیاد عملکرد قابل قبولی خواهند داشت.

همچنین، تستهای نوری برای شبیهسازی تابش خورشید بر روی پنلها نیز اهمیت زیادی دارد. این آزمایشها نه تنها کارایی پنلها را در تولید انرژی تحت شرایط نوری مختلف اندازهگیری میکنند، بلکه میزان مقاومت پنلها در برابر پرتوهای فرابنفش که میتوانند باعث تجزیه مواد شوند را نیز مورد بررسی قرار میدهند. با استفاده از این تستها، تولیدکنندگان میتوانند محصولاتی را تولید کنند که در طولانی مدت تحت تابش مداوم خورشید، دچار افت کارایی نشوند.

ادامه در قسمت های بعدی ...

- ۰ نظر

- ۲۲ آبان ۰۳ ، ۱۰:۰۲

قسمت اول: معرفی چمبر خورشیدی و اهمیت آن

چمبر خورشیدی (Solar Chamber) به عنوان یک ابزار تخصصی برای آزمایش و ارزیابی پنلهای خورشیدی، نقشی حیاتی در صنعت انرژیهای تجدیدپذیر دارد. با توجه به افزایش تقاضا برای انرژی خورشیدی به عنوان یک منبع انرژی پایدار و پاک، نیاز به آزمایش و تضمین کارایی پنلهای خورشیدی بیش از پیش احساس میشود. چمبرهای خورشیدی به تولیدکنندگان این امکان را میدهند تا محصولات خود را قبل از ورود به بازار تحت شرایط مختلف محیطی آزمایش کنند. این اتاقهای آزمایشگاهی شبیهسازیهای دقیقی از شرایط واقعی، مانند تغییرات دمایی، رطوبت و نور خورشید، فراهم میکنند.

در این فرآیند، یکی از مهمترین اهداف آزمایش، ارزیابی طول عمر و پایداری پنلهای خورشیدی است. در طول استفاده بلندمدت، این پنلها در معرض تغییرات شدید آب و هوایی، از گرما و سرمای شدید تا رطوبت و تابش فرابنفش قرار میگیرند. به همین دلیل، تولیدکنندگان نیاز دارند تا بدانند که آیا پنلهای خورشیدی آنها میتوانند در طول زمان کارایی خود را حفظ کنند یا نه. چمبرهای خورشیدی به عنوان یک راه حل قابل اعتماد برای اندازهگیری میزان مقاومت این پنلها در شرایط دشوار محیطی عمل میکنند.

تأثیر شرایط محیطی بر عملکرد پنلهای خورشیدی ممکن است به ظاهر جزئی باشد، اما این تغییرات میتوانند تأثیرات بزرگی بر کارایی و تولید انرژی پنلها داشته باشند. برای مثال، تغییرات دما میتواند منجر به انبساط یا انقباض مواد مختلف در ساختار پنلها شود و در نتیجه به مرور زمان خرابیهای مکانیکی یا الکتریکی ایجاد کند. همچنین، رطوبت میتواند باعث اکسیداسیون و خوردگی اتصالات داخلی پنلها شود که مستقیماً بر کارایی سیستم تأثیر منفی میگذارد.

در نهایت، چمبرهای خورشیدی به تولیدکنندگان و محققان این امکان را میدهند که به یک پیشبینی دقیقتر از عملکرد پنلها در شرایط مختلف دست یابند. با انجام تستهای دقیق، میتوان محصولاتی با کیفیت بالاتر و طول عمر بیشتر تولید کرد که در نهایت منجر به افزایش اعتماد مصرفکنندگان و بهبود عملکرد سیستمهای خورشیدی در مقیاس گسترده خواهد شد.

ادامه در قسمت های بعد ...

- ۰ نظر

- ۳۰ مهر ۰۳ ، ۱۴:۰۵

چالشها و محدودیتها در تستهای دمایی آسانسوری

با وجود تمام مزایای چمبرهای تست دمایی آسانسوری، این تستها با برخی چالشها و محدودیتها نیز همراه هستند که باید به آنها توجه کرد. این چالشها ممکن است تأثیرات زیادی بر روی اجرای آزمونها داشته باشند و نیاز به دقت و مدیریت دقیق داشته باشند:

هزینههای بالای تجهیزات: یکی از چالشهای اصلی استفاده از چمبرهای دمایی آسانسوری، هزینههای بالای این تجهیزات است. این چمبرها به دلیل نیاز به تکنولوژی پیشرفته و قابلیتهای خاص برای تنظیم دقیق دما، معمولاً قیمتهای بالایی دارند. بسیاری از شرکتها ممکن است تنها در موارد ضروری و برای آزمایشهای حیاتی از این تجهیزات استفاده کنند.

زمانبر بودن تستها: برخی از تستها نیاز به زمان زیادی دارند تا نتایج دقیقتری بهدست آید. برای تستهایی که شامل انتقالهای مکرر بین دماهای مختلف هستند، ممکن است فرآیند آزمایش به چند ساعت یا حتی چند روز طول بکشد. این زمان طولانی میتواند برای پروژههای زمانمحدود یا برنامههای تولیدی مشکلساز باشد.

نیاز به دقت بالا در تنظیمات: برای انجام تستهای دقیق و معتبر، تنظیمات دما و زمان باید با دقت بالا انجام شود. حتی تغییرات جزئی در تنظیمات میتواند نتایج آزمون را بهطور قابل توجهی تغییر دهد. از اینرو، اطمینان از دقت در تمامی مراحل آزمایش ضروری است.

- ۰ نظر

- ۲۸ شهریور ۰۳ ، ۱۵:۰۳

ادامه قسمت قبلی

کاربرد چمبر تست آسانسوری در صنعت هوافضا

چمبرهای تست دمایی آسانسوری در صنعت هوافضا یکی از ابزارهای حیاتی برای ارزیابی عملکرد تجهیزات مختلف تحت شرایط محیطی سخت هستند. تجهیزات هوافضا، از جمله ماهوارهها، سیستمهای پروازی و قطعات فضایی، باید در شرایط محیطی شدید و متغیر از جمله تغییرات سریع دما مقاومت کنند. در این صنعت، چمبرهای تست دمایی آسانسوری برای شبیهسازی شرایط دمایی بسیار سرد و گرم و همچنین شرایط تغییر دما بهطور ناگهانی استفاده میشوند.

این چمبرها میتوانند برای ارزیابی عملکرد قطعات در شرایط واقعی مانند پرتاب، ورود به جو و فضا، یا شرایط سختتری مانند تغییرات دمایی در فضا استفاده شوند. بهاین ترتیب، از خرابیهای احتمالی در طول پرواز یا در فضا جلوگیری میشود و ایمنی و عملکرد دستگاهها تضمین میشود.

چمبر تست آسانسوری در صنعت خودروسازی

در صنعت خودروسازی، چمبرهای تست دمایی آسانسوری بهطور گسترده برای ارزیابی عملکرد سیستمهای مختلف خودرو در شرایط دمایی متغیر استفاده میشوند. خودروها، بهویژه در مناطق مختلف جغرافیایی با شرایط آب و هوایی متفاوت، باید تحت آزمایشهای دمایی متنوعی قرار گیرند تا عملکرد آنها در دماهای بسیار سرد و گرم بررسی شود.

چمبرهای دمایی آسانسوری در این صنعت بهویژه برای تست سیستمهای برقی، موتور، باتریها و تجهیزات الکتریکی خودروها مورد استفاده قرار میگیرند. این چمبرها میتوانند عملکرد قطعات خودرو را در شرایط واقعی مانند تابستانهای داغ و زمستانهای سرد شبیهسازی کنند. با استفاده از این تستها، تولیدکنندگان خودرو میتوانند مطمئن شوند که سیستمها و قطعات خودرو در برابر تغییرات شدید دما مقاوم خواهند بود و در شرایط سخت محیطی بهخوبی عمل میکنند.

ادامه در قسمت های بعدی ...

- ۰ نظر

- ۲۸ شهریور ۰۳ ، ۱۵:۰۲