تأمین آسایش افراد، کنترل

عفونت، و خشک شدن پوشش های مخاطی از دلایل اصلی لزوم کنترل دما و رطوبت در اتاق

های جراحی به شمار می روند.دامنه های دما و رطوبت و حداقل نرخ تعویض هوا در

اتاقهای جراحی اغلب توسط مقررات محلی و یا راهنماهای معتبر تعیین می شوند.اما

معمولأ شرایط دما و رطوبت برای جراحان با آنچه در راهنماها قید شده متفاوت است که

علت آن هم پوشیدن لباسهای سنگین جراحی و احساس جراحان از انجام موفقیت آمیز اعمال

جراحی در دماهای پایین تر اتاق است.Don Garrison، رئیس بخش مدیریت تسهیلات

بیمارستان Franklin Memorial واقع در فارمینگتون می گوید: ما همیشه برای راضی نگه داشتن جراحان

مشکل داریم چرا که آن ها خواهان دمای 62 تا F°65 (17 تا C°18) هستند در حالی که

متخصصین بیهوشی و سایر کارکنان دماهای بالاتر را می پسندند.

این مقاله نحوه تأثیر مقتضیات

دما و رطوبت اتاقهای جراحی بر طرح سیستم HVAC را مورد بررسی

قرار داده و به معرفی سیستمهایی می پردازد که می توانند این مقتضیات را تأمین

کنند.البته در این تحلیل تمرکز اصلی بر روی سرماش و رطوبت گیری است؛ گرمایش و

رطوبت زنی مد نظر نیستند.

¢تأثیر بر طرح سیستم HVAC

مقتضیات کنترل دما و

رطوبت و همچنین نرخ بالای تعویض هوا در اتاقهای جراحی به طور چشمگیری بر طرح سیستم

HVAC

تأثیر می گذارند.استفاده از قواعد تجربی و یا روش طراحی سنتی که فقط مبتنی بر

دماست، غالبأ منجر به سیستم هایی می شود که نمی توانند این مقتضیات را تأمین کنند.

راهنماهای طراحی انجمن

آرشیتکتهای آمریکا (AIA) 15 بار تویض هوا در ساعت (ACH) از هوای رفت را برای یک اتاق

جراحی توصیه می کنند که 20 درصد آن باید هوای تازه باشد. به عنوان مثال، برای یک

اتاق جراحی به مساحت ft²450(m²42) و با سقفی ارتفاع ft10(m3)، ACH15 معادل است با cfm1125(L/s531) هوای رفت.با فرض اینکه این یک فضای داخلی است و از روشنایی،

تجهیزات و سطح اشغال افراد بهره می برد. بار سرمایی محسوس در این فضا Btu/h8190 (kw4/2) و بار سرمایی نهان Btu/h1600(kw47/0) خواهد بود.این بارها برای

محاسبه نسبت گرمای محسوس (SHR) فضا مورد استفاده قرار می گیرند که تعیین می کند تا چه حد باید

هوای رفت را خنک و خشک نمود تا هم دما و هم سطح رطوبت مطلوب در فضا تثبیت شود.

برای این مثال، SHR فضا 84/0 است؛ به این معنی که 84

درصد بار سرمایی فضا از گرمای محسوس اکتسابی ناشی می شود.

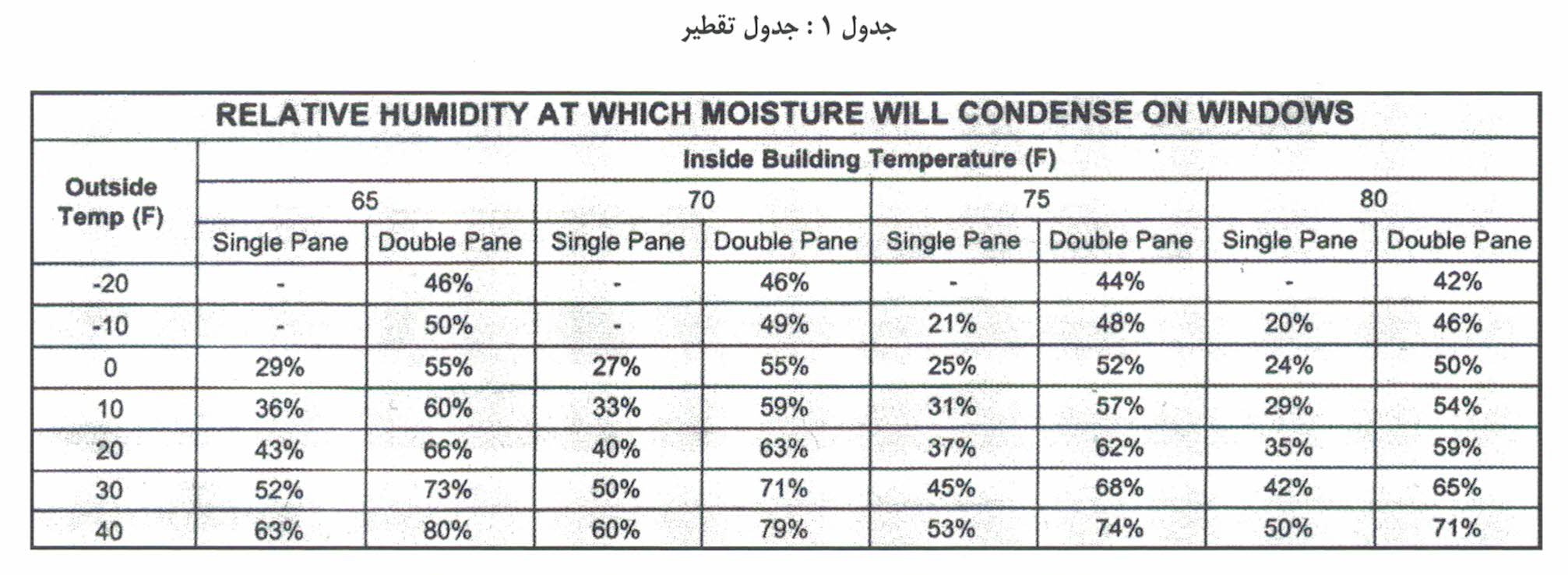

برای شرایط طرح، فرض کنید

که شرایط هوای فضا (RA) دمای حباب خشک F °62 (C °17) و

رطوبت نسبی 60% باشد.این معادل است با نسبت رطوبت gr/lb50(g/kg2/7)

یا نقطه شبنم F °48(° C9) حتی اگر این دما خنک تر از دمای مقرر در راهنمای AIA

باشد، محتملأ باز هم جراحان ترموستات را روی دمای پایین تر تنظیم می کنند.

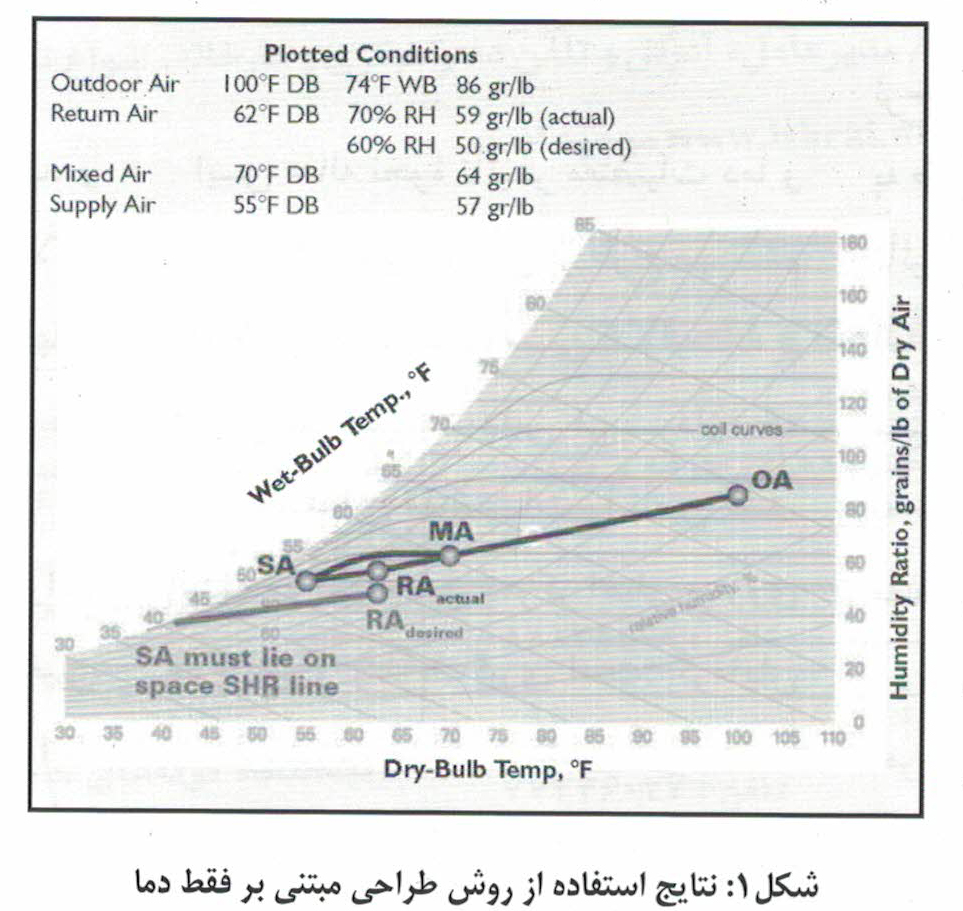

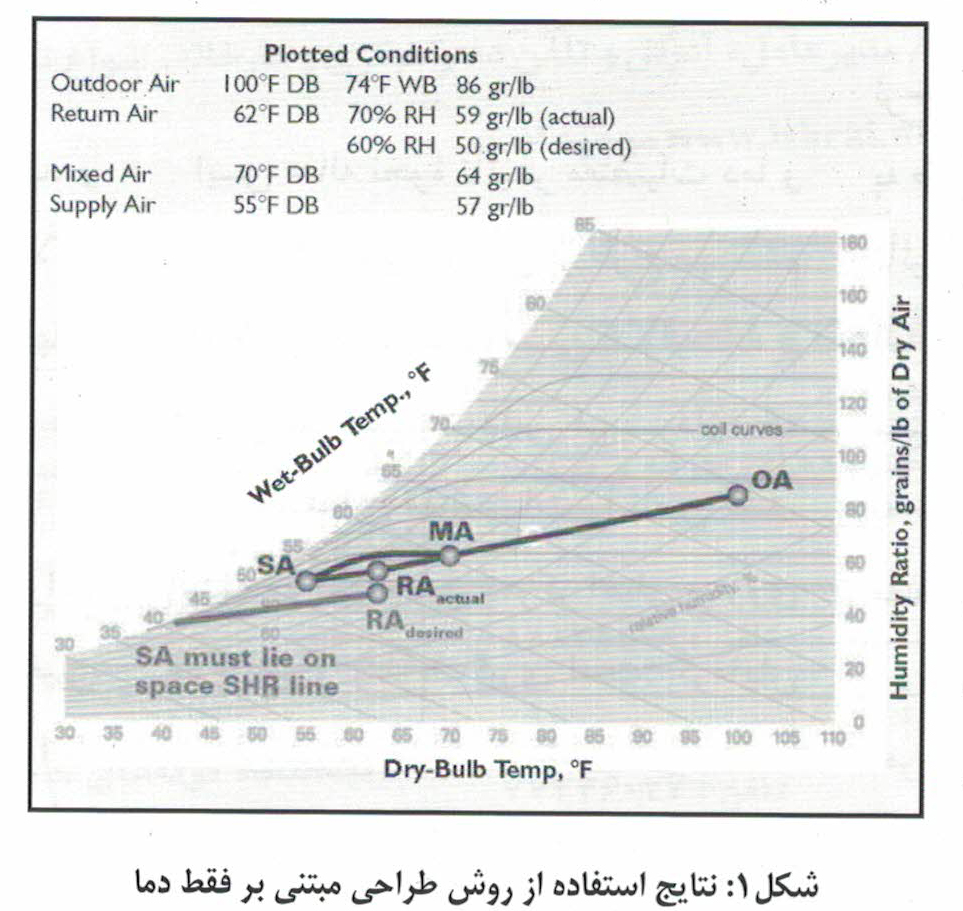

هنگامی که نمودار

سایکرومتریک را رسم کنیم.(شکل1)،

خط SHR فضا که 84/0

است از شرایط مطلوب فضا (RA) تا نقطه تقاطع

با منحنی اشباع امتداد می یابد.برای جبران بار های سرمایی محسوس و نهان فضا و حفظ

شرایط مطلوب فضا، وضعیت هوای رفت(SA) باید جای بر

روی خط SHR قرار گیرد.

بیایید ابتدا بررسی کنیم

که روش طراحی مبتنی بر دما که فقط بار محسوس فضا را در نظر می گیرد چگونه بر

توانایی سیستم HVAC در تأمین

مقتضیات رطوبت اتاق جراحی تأثیر می گذارد :

معادله گرمای محسوس

اکتسابی معین می کند که برای جبران بار محسوس فضا(Qs) یعنی

Btu/h

8190 (kw4/2) ضمن حفظ دمای فضا در F °62 (C °17) باید cfm1125(L/s531) هوای رفت در دمای حباب خشک F °55 (C °13) به فضا ارسال شود:

Qs=1/085×1125cfm×(62°F - Tsa)=8190Btu/h

Tsa=55°f

از آنجا که نرخ تعویض

هوای مورد نیاز بالاست (ACH 15 در مقایسه با ACH 6 برای یک فضای

اداری)

ΔT

باید نسبت به اکثر طرح های استاندارد کوچکتر باشد.در این مثال هوای رفت فقط°F 7

(C °4) خنک تر از فضاست، نه °F 20

(C °11).اما اگر هوا فقط تا °F 55

(C °13) سرد شود.رطوبت نسبی

حاصله در فضا تقریبأ 70% خواهد شد که خیلی بیشتر از حد بالای توصیه شده یعنی 60%

می باشد.(شکل 1)

بنابراین در طرح سیستم HVAC

برای یک اتاق جراحی باید دما و رطوبت با هم مورد توجه قرار گیرند؛ در صورت استفاده

از یک کویل سرمایی استاندارد ، هوا باید تا دمایی خنک تر از دمای حباب خشک لازم

سرد شود تا رطوبت گیری هوای اتاق جراحی در حد کافی صورت گیرد.معادله گرمای نهان

اکتسابی تعیین می کند که برای جبران بار نهان فضا(QL)

یعنی Btu/h1600 (kw

47/0)، هوای رفت باید در نسبت رطوبت

gr/Ib48

(g/kg9/6) تحویل داده شود که معادل است با نقطه

شبنم °F 47 (C °8):

QL=0/7×1125cfm×(50gr/Ib - Wsa)=1600Btu/h

Wsa=48gr/Ib

برای دستیابی به سطح

رطوبت فضای طرح، cfm 1125 (L/s

531 یا m³/s

53/0) هوای رفت باید تا نقطه شبنم F °47(C °8) رطوبت گیری شود(CA)

که این متناظر است با دمای حباب خشک F °48(C °9)

اما ارسال این مقدار هوا

در این دمای خنک تر از دمای حباب خشک لازم، موجب سرد شدن بیش از حد فضا می شود که

فقط به هوای F °55(C °13) برای جبران بار محسوس

نیاز دارد.

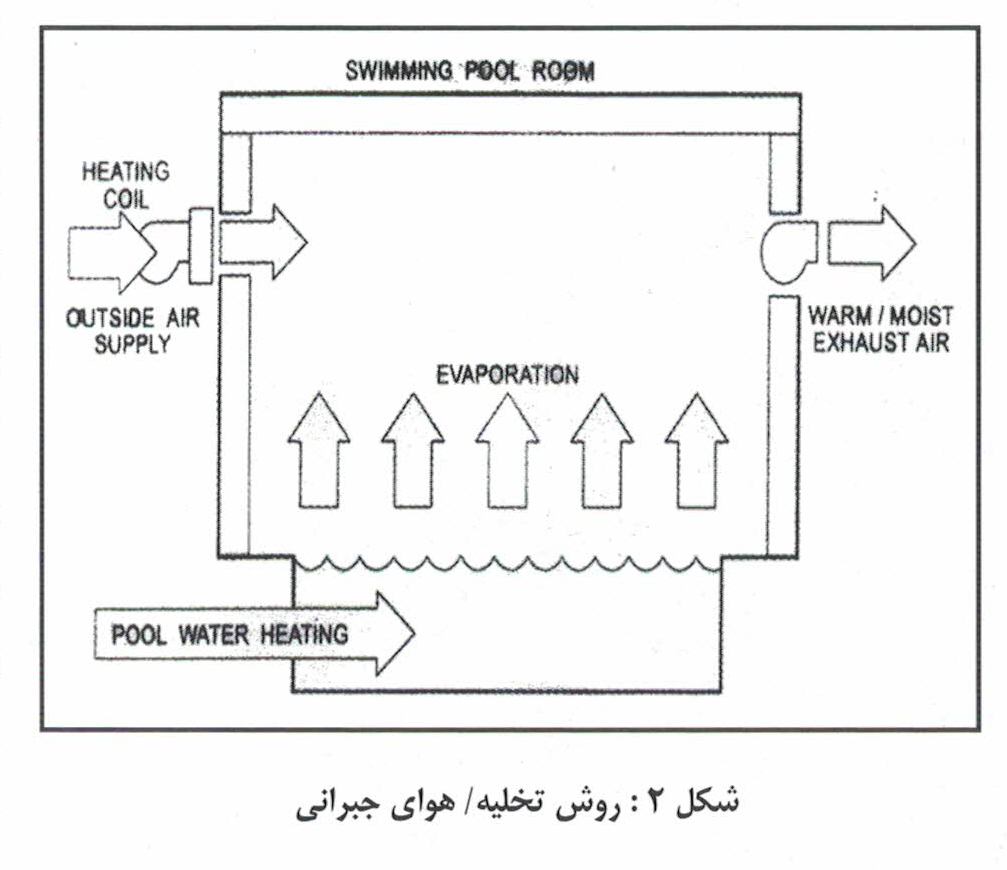

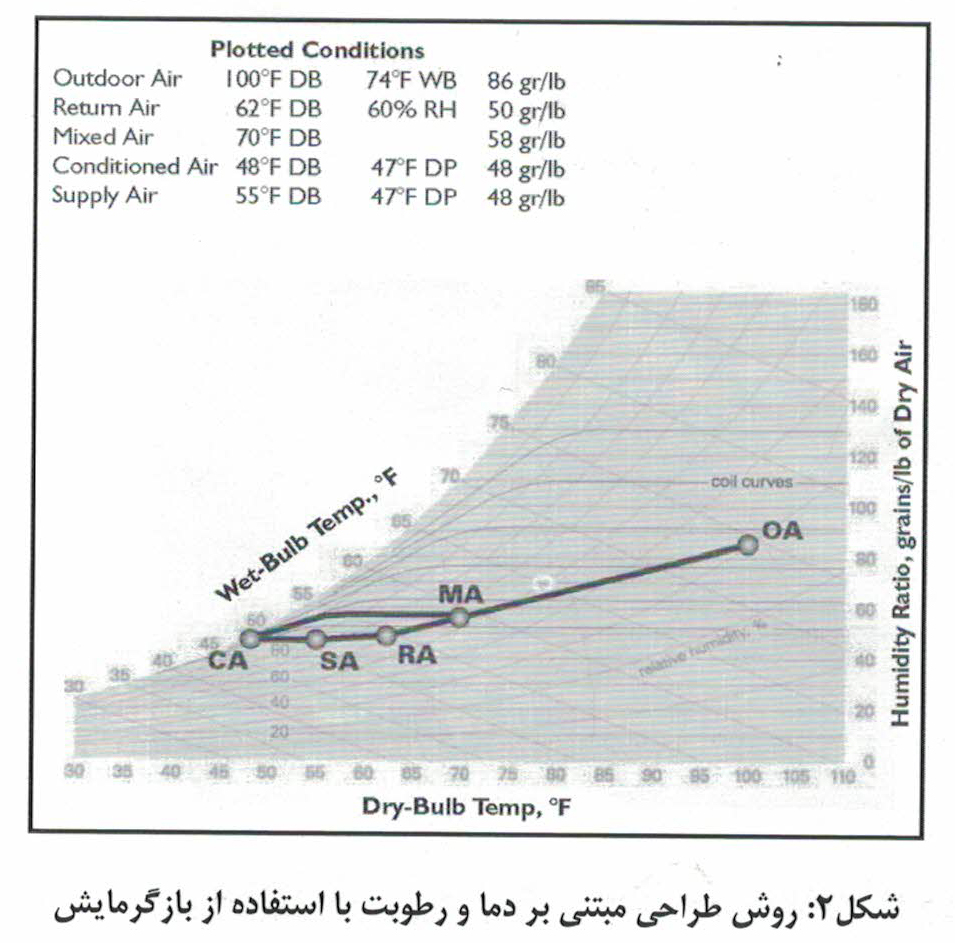

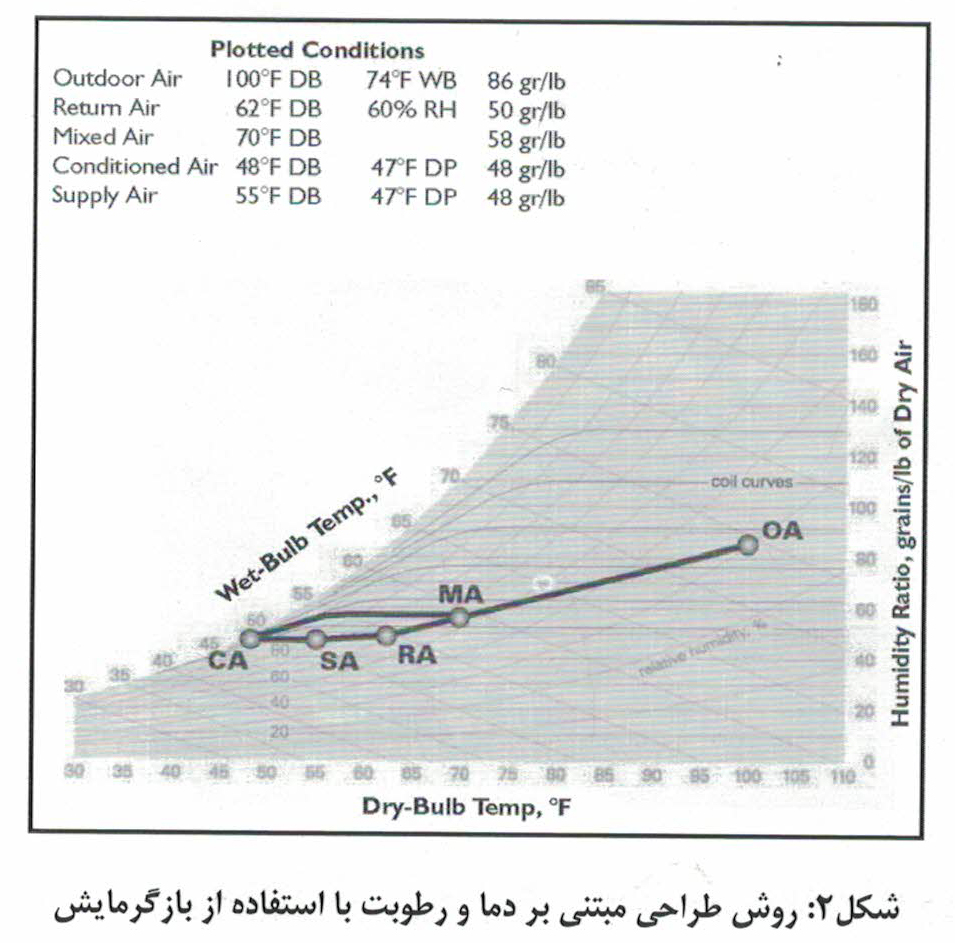

یک راه حل رایج برای این

مشکل، افزودن کویل بازگرمایش در پایین دست کویل سرمایی است.

کویل باز گرمایش دمای

حباب خشک هوای رفت رطوبت گیری شده(SA) را قبل از اینکه به فضا

ارسال شود تا

F °55(C °13) بالا می برد.(شکل 2)

با استفاده از این روش که مبتنی بر

دما و رطوبت است مقتضیات دمایی و رطوبتی فضا هر دو تأمین می گردند.

¢راه حل ها

در ادامه این مقاله، چند

آرایش از سیستم های HVAC مورد بررسی

قرار می گیرند که می توانند دما و رطوبت مطلوب اتاق جراحی را با ارسال مقدار مورد

نیاز هوای رفت تأمین کنند.

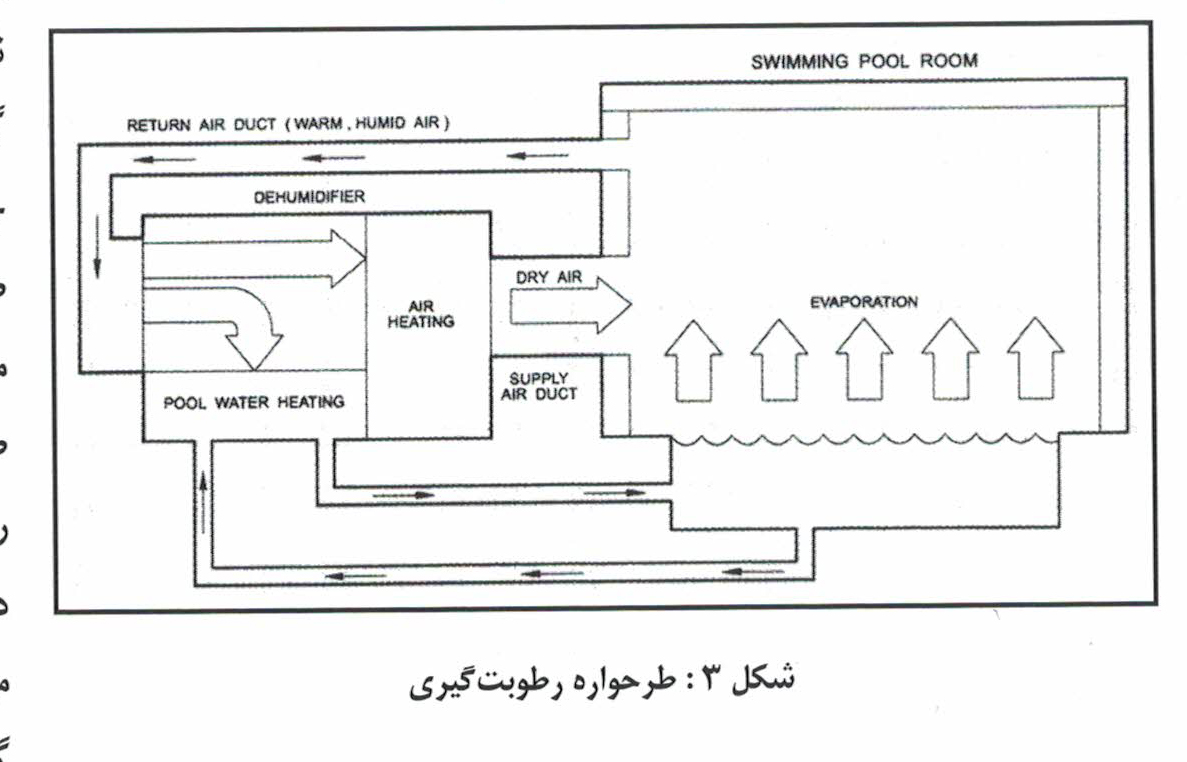

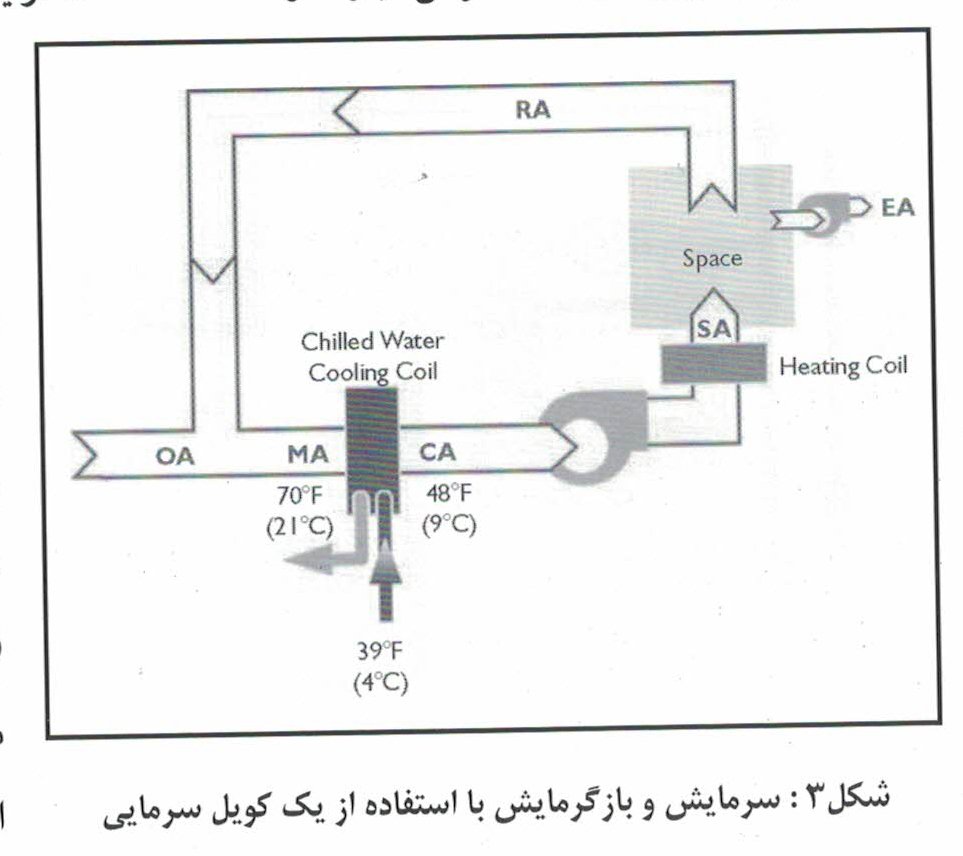

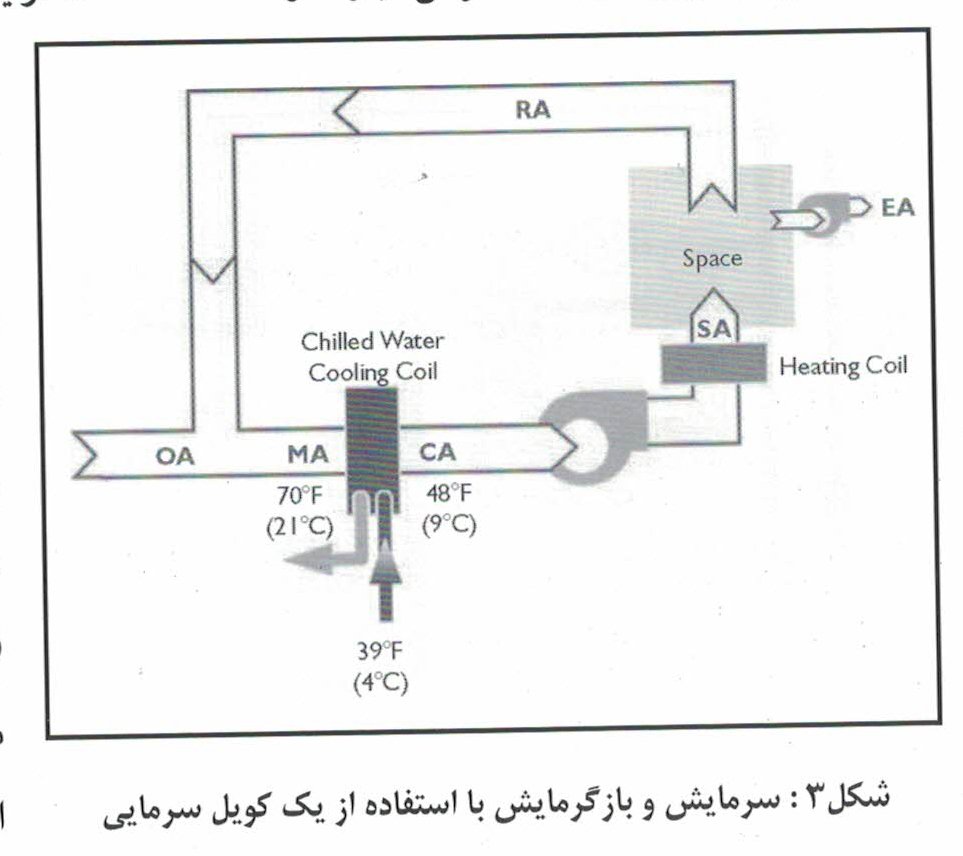

¢راه حل 1: سرمایش و باز

گرمایش (فقط یک کویل سرمایی)

شکل 3 آرایش سیستمی را

نشان می دهد که از یک کویل سرمایی برای رطوبت گیری هوا و حفظ سطح رطوبت فضا در حد

مورد نیاز استفاده می کند.یک کویل باز گرمایش نیز هوای رفت را گرم می کند تا دمای

مطلوب فضا تدمین گرد.در شرایط طرح برای همان مثال اتاق جراحی، ظرفیت سرمایش مورد

نیاز 3 تن

(kw 6/10)

و ظرفیت باز گرمایش مورد نیاز Btu/h8500 (kw

5/2) است.

این آرایش نیازمند باز

گرمایش هوا حتی در بار طرح است تاز سرد شدن بیش از حد فضا اجتناب شود.

اگرچه بخش 6.5.2.3 از استاندارد ANSI/ASHRAE/IESNA 90.1 تحت عنوان استاندارد انرژی برای ساختمانها به استثنای ساختمانهای

مسکونی کم ارتفاع با اجازه استفاده از انرژی جدید برای باز گرمایش جهت کنترل رطوبت

در اتاق جراحی را می دهد، اما با این وجود باید امکان استفاده از گرمای بازیابی

شده از بخش دیگر سیستم HVAC را برای این

منظور(باز گزمایش)مورد ارزیابی قرار داد.

چنین آرایشی محتملأ

مستلزم نصب یک چیلر جدید است تا آبی را که به اندازه کافی سرد باشد-برای این مثال

تقریبأ F °39(C °4)- تأمین نماید و کویل

سرمایی توسط آن بتواند هوا را تا دمای F °48(C °9) سرد و رطوبت گیری کند.در بسیاری از موارد، چیلر جدید برای

اتاق جراحی یک چیلر آب خنک یا هوا خنک خود کفا است. یک ساختمان (یا مجموعه

ساختمانی)که دارای اتاق های جراحی است معمولأ فضاهای نسبتأ کمی دارد که به هوای

رفت با نقطه شبنم کمتر از حد معمول نیاز داشته باشند.به عنوان مثال، یک بیمارستان

دارای اتاقهای جراحی، آزمایشگاه های خاص و محیط های آماده سازی فرآورده های دارویی

است که این فضاها به هوای رفت با نقطه شبنم 35 تا F °50 (2 تا C°10)

نیاز دارند.اما اتاق های بیماران، اتاق های انتظار، فضا های اداری، رستورانها و

بخش های خدماتی ندرتأ به چنین هوای رفت خشکی نیاز خواهند داشت.

اگرچه ظرفیت اضافی ممکن

است از سیستم آب سرد موجود در تأسیسات ساختمان قابل دستیابی باشد، اما آبی که توسط

این سیستم تأمین می شود شاید به اندازه کافی برای کویل های سرمایی سرد نباشد تا

بتوانند رطوبت گیری اتاق های جراحی را در حد مناسب انجام دهند.در این مثال سیستم

موجود آب را در دمای

F °45(C °7) تأمین می کند که

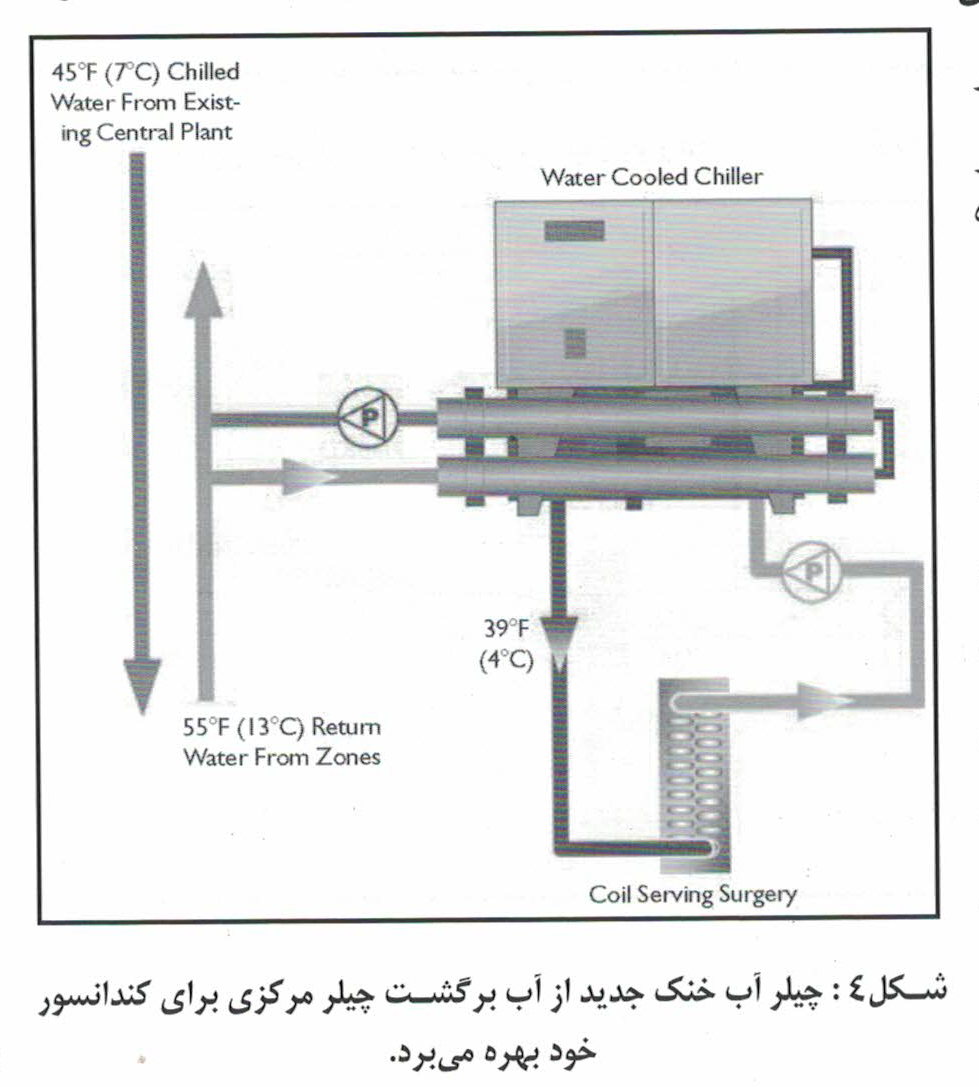

احتمالأ کویل نمی تواند توسط آن هوای خروجی را تا دمای F °48(C °9) خنک کند.در این مورد، یک چیلر آب خنک جدید می تواند آبی

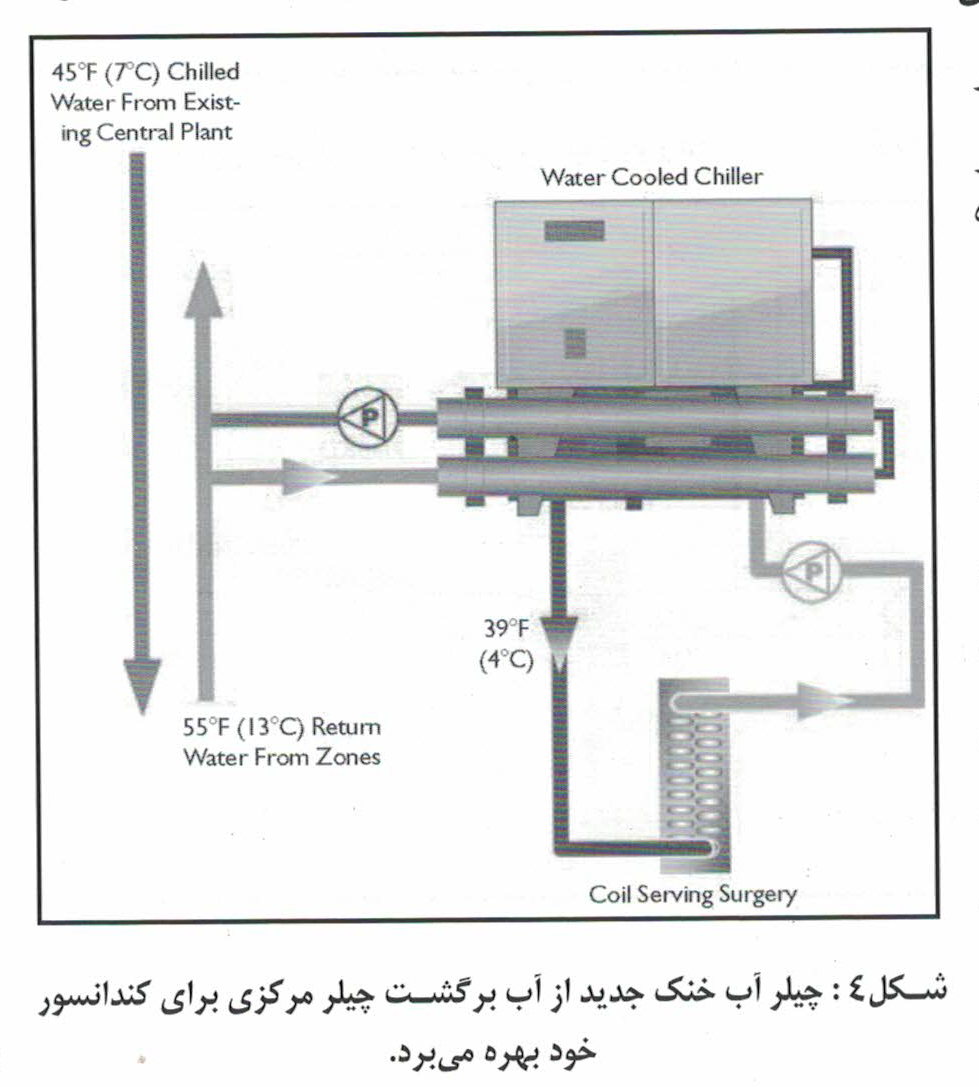

را تأمین نماید که به اندازه کافی سرد است (F39) , و آب برگشتی به چیلر موجود را می توان به

عنوان آب کندانسور برای چیلر جدید مورد استفاده قرار داد(شکل 4)

گرمای دفع شده از

کندانسور چیلر جدید به بار سرمایی چیلر موجود افزوده می شود.مزیت این آرایش در این

است که دیگر نیازی به پیدا کردن فضا در خارج ساختمان جهت نصب یک چیلر هوا خنک جدید

یا یک برج خنک کن جدید وجود نخواهد داشت.

¢راه حل 2 : سرمایش و

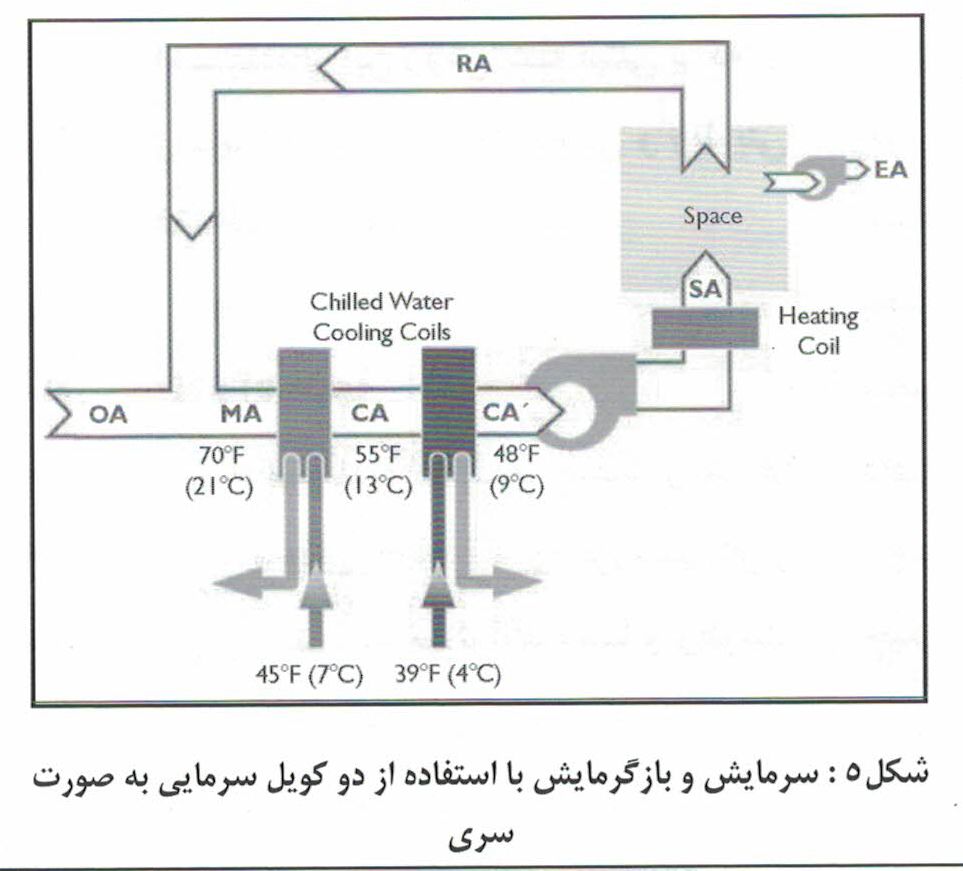

بازگرمایش (دو کویل سرمایی به صورت سری)

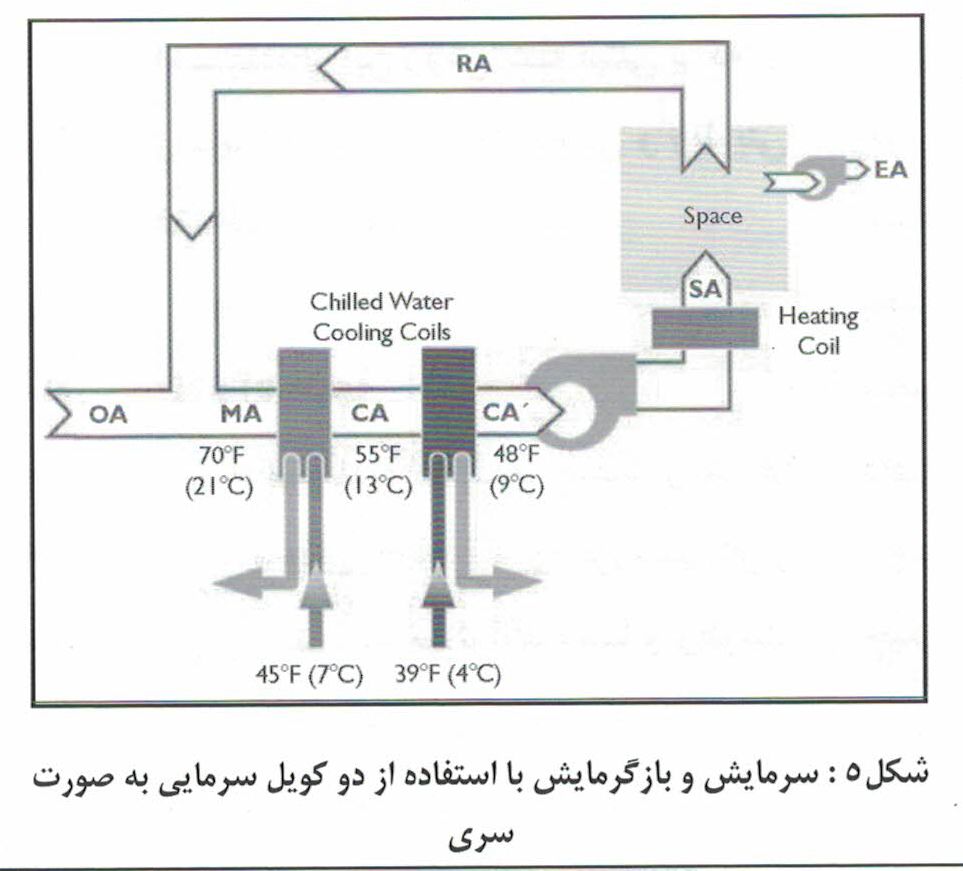

دومین آرایش سیستم مشابه

روش اول است با این تفاوت که به جای یک کویل، از دو کویل سرمایی به صورت سری

استفاده می شود(شکل 5)

کویل بالا دست هوا را تا

دمای F °55(C °13) خنک و رطوبت گیری کرده(به 8/1 تن ظرفیت نیاز دارد)وکویل

پایین دست نیزهوا را تا دمای F °48(C °9) رطوبت گیری می کند.(به

2/1 تن ظرفیت نیاز دارد.)همانند آرایش اول، ظرفیت بازگرمایش مورد نیاز Btu/h8500

است.این شیوه نیز نیازمند بازگرمایش در بار طرح و هم چنین استفاده از یک چیلر جدید

برای تأمین آب سرد لازم جهت رطوبت گیری اتاقهای جراحی است.مزیت اصلی استفاده از دو

کویل در این است که کویل سرمایی بالادست می تواند توسط چیلر موجود (با فرض اینکه

از ظرفیت کافی برخوردار باشد)که جهت تأمین آب سرد لازم برای تولید هوای F °48(C °9)طراحی نشده است، تحت سرویس قرار گیرد.بنابراین چیلر جدید

فقط به کویل سرمایی پایین دست سرویس می دهد و اندازه آن می تواند کوچیکتر از چیلری

باشد که در سیستم دارای تنها یک کویل به کار می رود.مشابه آرایش تک کویلی، کویل سرمایی

پایین دست توسط یک چیلر هوا خنک یا آب خنک خودکفا و یا یک چیلر آب خنک که از آب

برگشت چیلر مرکزی برای کندانسور خود بهره می برد، تحت سرویس قرار می گیرد.

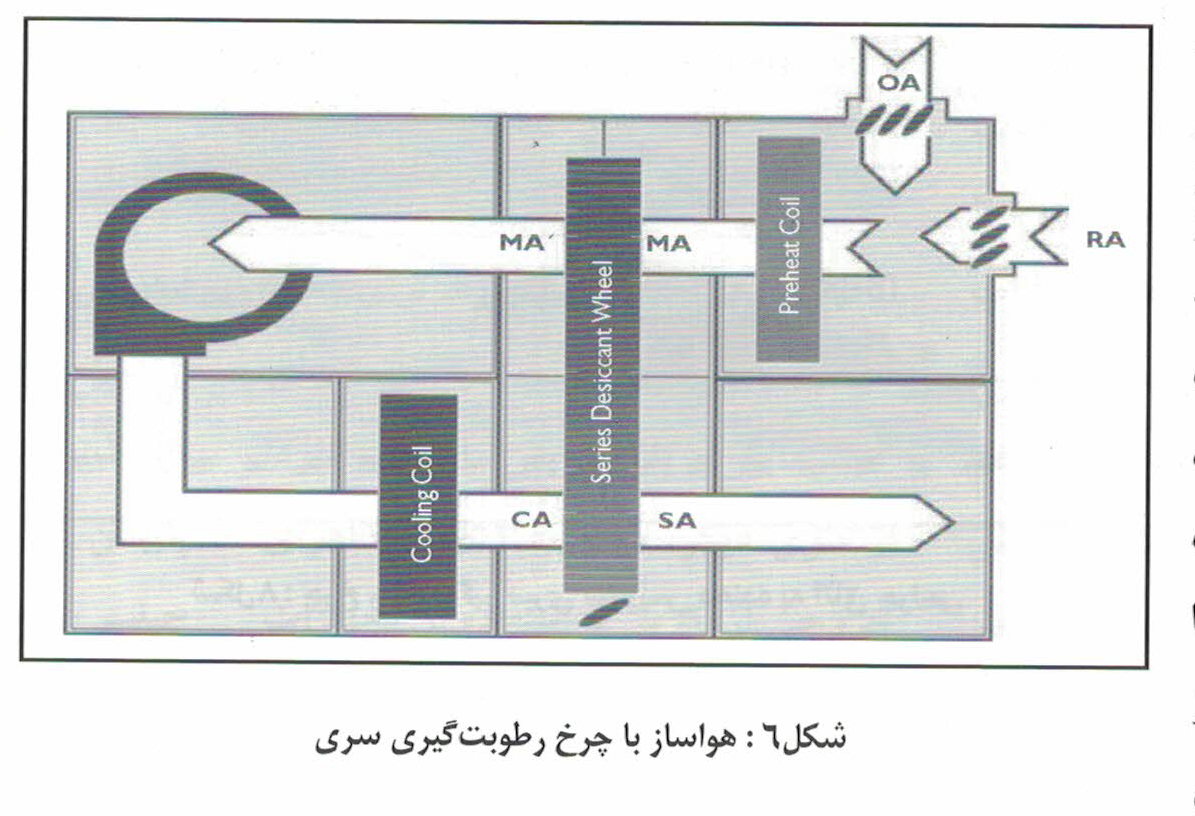

¢راه حل 3:چرخ رطوبت گیر

سری

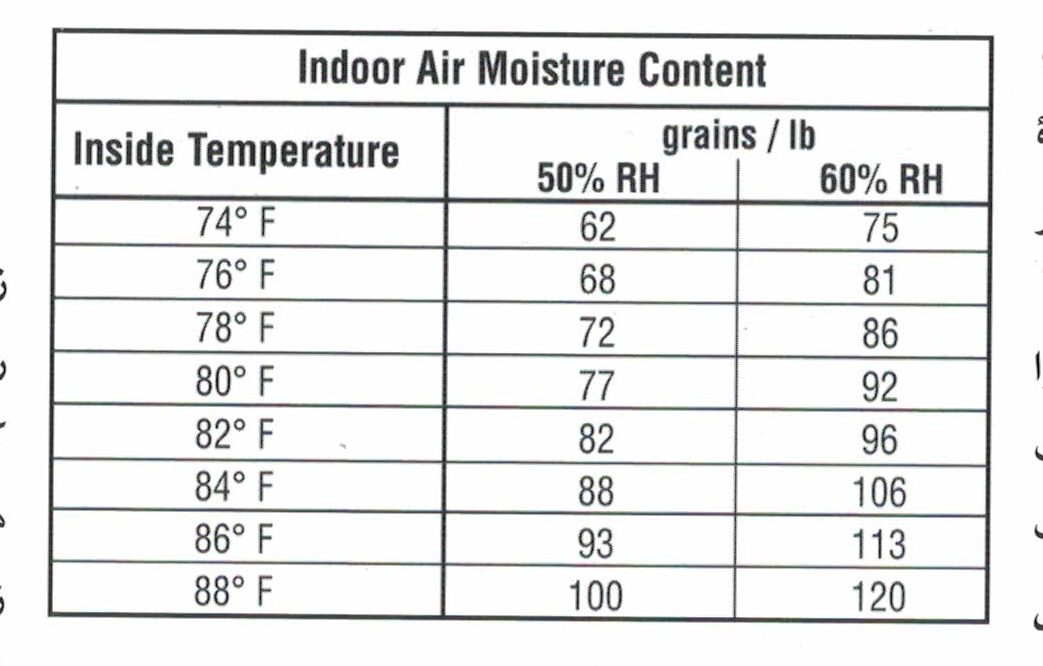

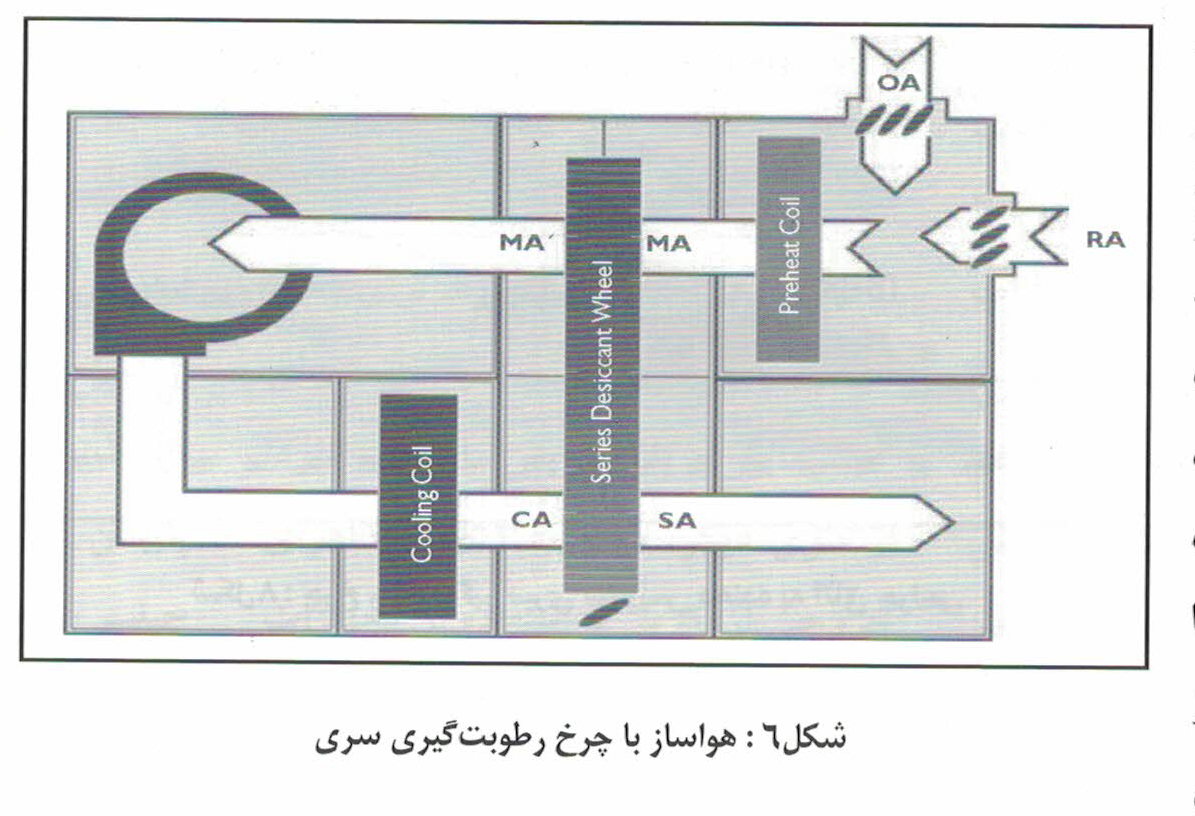

در این آرایش نسبتأ جدید

از یک چرخ رطوبت گیر به صورت سری با یک کویل سرمایی استاندارد استفاده می شود(شکل

6)

سمت بازیابی چرخ در بالادست کویل سرمایی و سمت فرآیندی آن در پایین دست کویل

مستقر می گردد.چرخ رطوبت گیر، بخار آب را از هوای پایین دست کویل سرمایی جذب می

کند و سیستم را قادر می سازد تا هوای رفت خشک تر(با نقطه شبنم پایین تر)را بدون

پایین آوردن دمای کویل تحویل دهد.چرخ در این آرایش از رطوبت گیر نوع III

که مخصوص همین کاربرد است استفاده می کند.توانایی رطوبت گیر در جذب بخار آب هنگامی

زیاد خواهد بود که رطوبت نسبی هوا بالا باشد(شکل 7)

با کاهش رطوبت

نسبی،توانایی نگهداری رطوبت در رطوبت گیر به طور چشمگیری افت می کند.هوای خروجی از

یک کویل سرمایی فعال معمولا دارای رطوبت نسبی بیش از 90% است.در این وضعیت، چرخ

رطوبت گیر سری می تواند مقادیرزیادی بخار آب را از هوا جذب کند.وقتی چرخ به سمت

بالا دست کویل سرمایی می چرخد، در معرض

هوایی با رطوبت نسبی پایین تر (40 تا 60%)قرار می گیرد.در این حالت، رطوبت گیر نمی

تواند بخار آبی را که در خود جمع کرده نگه دارد؛ بنابراین رطوبت از چرخ به جریان

هوای عبوری منتقلمی شود.این امر به کویل سرمایی شانس دومی می دهد تا بخار آب را از

طریق چگالش خارج کند.انتقال رطوبت فقط در یک جریان هوا رخ می دهد و به جریان هوای

بازیابنده مجزا نیازی نیست.

چرخ به آهستگی می چرخد و

ضمن اینکه حداکثر انتقال بخار آب صورت می گیرد، انتقال گرمای محسوس به حداقل می

رسد.افزایش در دمای حباب خشک هوای فرآیند فقط به مقدار گرمای تولید شده توسط

فرآیند جذب مربوط می شود.این امر چرخ رطوبت گیر سری را برای استفاده در جریان هوای

مخلوط مناسب می سازد و این امکان را می دهد که یک واحد تکی فضا را هم خنک و هم

رطوبت گیری نماید.

شکل 8 عملکرد سیستم هوای

مخلوط را در همان مثال اتاق جراحی نشان می دهد.هوا از کویل سرمایی با رطوبت نسبی

بالا خارج می شود(CA)

چرخ رطوبت گیر سری بخار

آب را جذب کرده و هوای رفت (SA) را تا نقطه

شبنم F °43(C °6) خشک می کند. گرمای محسوس اضافه شده توسط فرآیند جذب، دمای

حباب خشک هوای رفت را تا F °55(C °13) بالا می برد. هوای

مخلوط (MA) ورودی به سمت بازیابی چرخ دارای رطوبت نسبی

پایینی است(تقریبأ 50%)در این رطوبت نسبی، بخار آب از رطوبت گیر به هوای مخلوط(MA)

آزاد شده و سپس بر روی سطح کویل سرد چگالیده می شود.نتیجه اینکه شرایط فضا (RA)

برای این مثال، دمای حباب خشک F °62(C °17) و رطوبت نسبی 55% خواهد

بود.اصولأ افزودن چرخ رطوبت گیر سری عملکرد رطوبت گیری کویل سرمایی استاندارد را

تغییر داده و ظرفیت محسوس آن را به ظرفیت نهان بیشتر تبدیل می کند.ظرفیت نهان

(رطوبت گیری)کویل سرمایی افزایش می یابد در حالی که ظرفیت سرمایش کل(تغییر انتالپی

در طول کویل) ثابت می ماند.برای این مثال ظرفیت سرمایش مورد نیاز 1/2 تن(kw

4/7)است.البته بر خلاف سیستم های سرمایش و بازگرمایش در اینجا نیازی به بازگرمایش

در بار طرح نیست.برای کاربردهایی که به هوای خشک تری نیاز دارند می توان یک کویل

پیش گرمایش را در بالا دست سمت بازیابی چرخ اضافه کرد(شکل 6).با فعال شدن کویل پیش

گرمایش دمای حباب خشک کمی افزایش می یابد(5 تا {3 تا C °11}) و

رطوبت نسبی هوای مخلوط (MA) کاهش می یابد.پایین آمدن رطوبت نسبی این

امکان را به رطوبت گیر می دهد که بخار آب بیشتری را به هوای بازیابنده دفع کند و

نتیجتأ می تواند بخار آب بیشتری را از هوای فرایند جذب نماید.در بسیاری موارد

مقدار کم گرمای افزوده شده توسط کویل پیش گرمایش را می توان از فرایند چگالش

تجهیزات تبریدی بازیابی نمود.

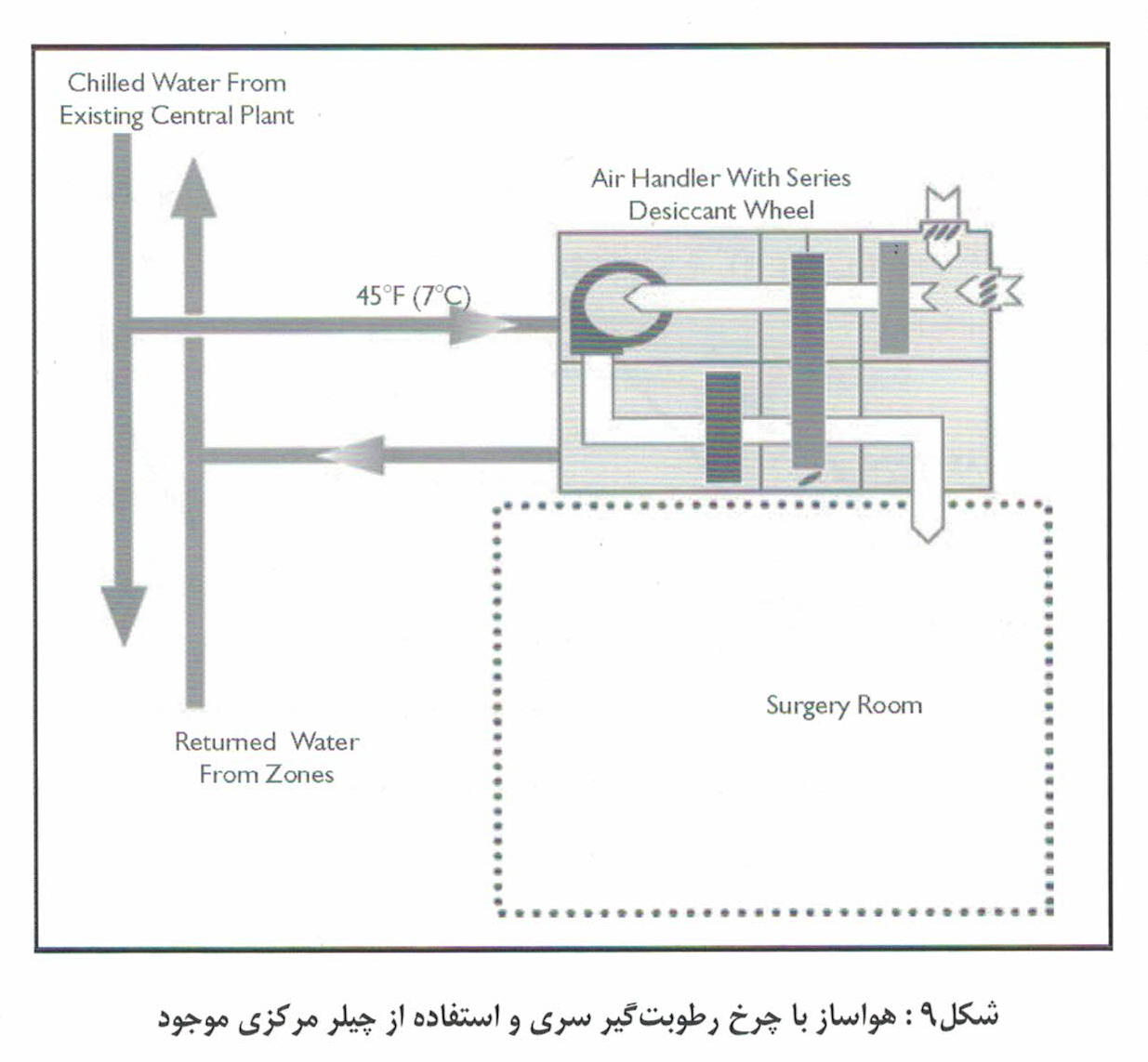

برای ارسال هوای رفت تحت

همان شرایط و با استفاده از سیستم های سرمایش و باز گرمایش کویل سرمایی باید برای

دستیابی به نقطه شبنم F °47(C °8) هوا را تا دمای حباب

خشک F °48(C °9) خنک کند.سپس کویل باز گرمایش باید دمای حباب خشک را تا F °55(C °13) بالا ببرد تا از سرد شدن بیش از حد فضا اجتناب شود.(شکل

2)اما درمقابل چرخ رطوبت گیر سری می تواند همان نقطه شبنم را با استفاده از ظرفیت

سرمایشی کمتر، بدون بازگرمایش و دمای گرمتر هوای خروجی از کویل F °52(C °11) در مقابل

F °48(C °9) تأمین کند.این کویل گرمتر راندمان سرمایش مکانیکی را

افزایش می دهد.(دمای بالاتر مکش در تجهیزات DX

آب گرمتر یا نرخ جریان پایین تر در سیستم های آب سرد.)البته این مزایا باید مورد

تجزیه و تحلیل قرار گیرند تا مشخص شود که آیا بر تأثیر افزایش افت فشار سمت هوا

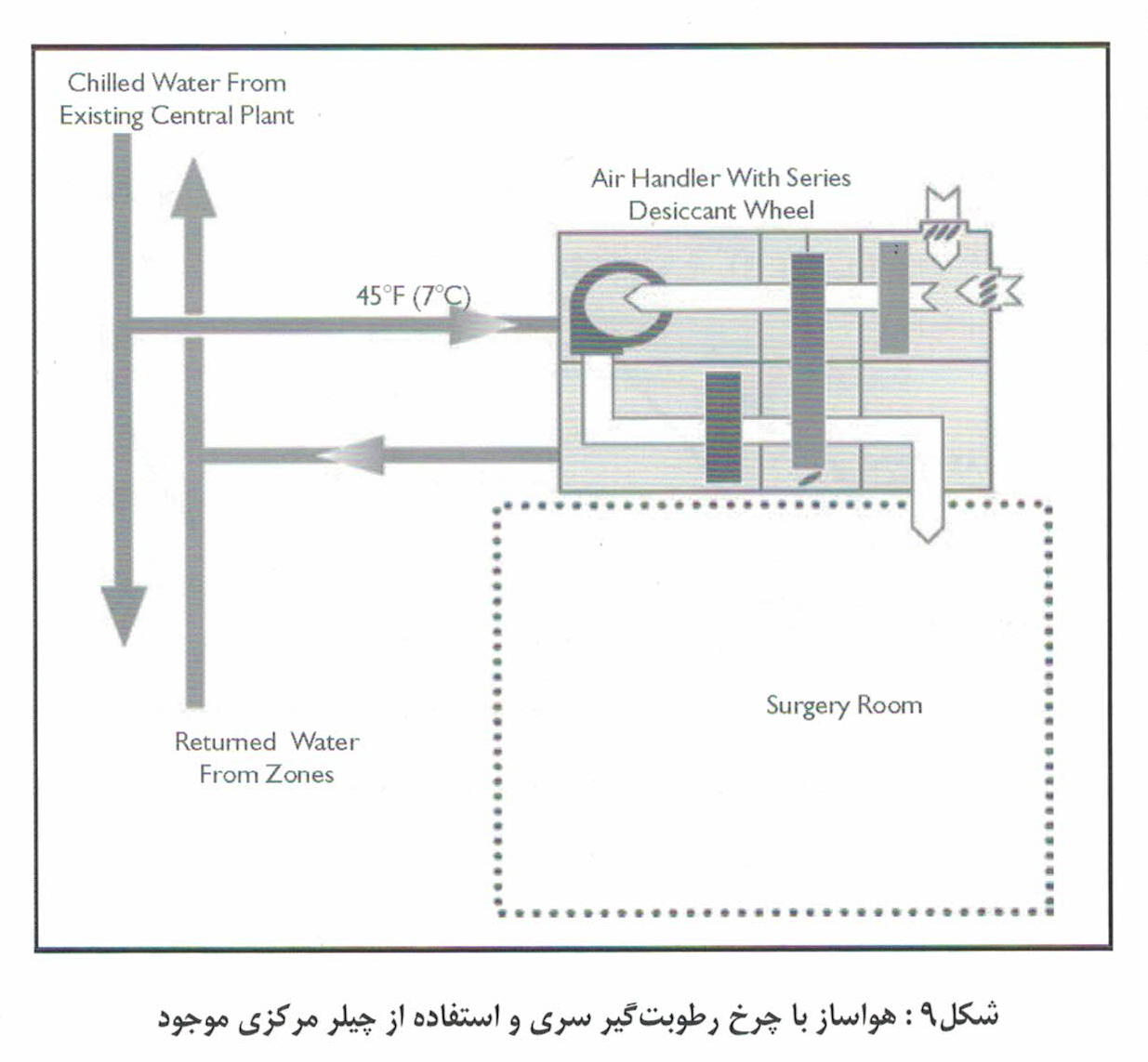

ناشی از کاربرد چرخ می چربند یا خیر.اگر ظرفیت کافی در چیلر مرکزی موجود در دسترس

باشد، با انتخاب صحیح کویل سرمایی می توان از آب

F °45(C °7) موجود برای تولید هوای خروجی از کویل (CA)با

دمای F °52(C °11) بهره برد و بدین ترتیب نیاز به استفاده از یک چیلر مجزا

برطرف می شود(شکل 9)

اگر چیلر موجود از ظرفیت

کافی برخوردار نباشد، چیلر جدید برای سرویس دهی به اتاق های جراحی را می توان برای

آب رفت گرم تری نسبت به سیستم های سرمایش و گرمایش انتخاب نمود.از سوی دیگر، دمای

F °52(C °11) هوای خروجی از کویل با استفاده از تجهیزات سرمایشی انبساط

مستقیم(DX)استاندارد نیز قابل دستیابی است.

¢نتیچه گیری

بسیار مهم است که هنگام

طراحی سیستم های HVAC برای اتاقهای

جراحی هر دو عامل دما و رطوبت مورد توجه قرار گیرند.استفاده از قواعد تجربی یا روش

طراحی مبتنی بر دما اغلب منجر به سیستم هایی می شوند که نمی توانند مقتضیات دما و

رطوبت را تأمین کنند مخصوصأ هنگامی که جراحان نقطه تنظیم ترموستات را پایین می

آورند.

راه حل های سیستمی که

قادرند هر دو مقتضیات دما و رطوبت را برآورده سازند ممکن است از تجهیزات جدید،

چیلر مرکزی موجود و یا ترکیبی از هر دو استفاده نمایند.جدول 2، سه راه حلی که در

این مقاله معرفی شدند را مورد مقایسه قرار می دهد.

چرخ رطوبت گیر می

تواند هوای خشک تر (با نقطه شبنم پایین

تر)را بدون پایین آوردن دمای کویل تحویل دهد.چیلر موجود ممکن است بتواند کلیه

ظرفیت سرمایشی مورد نیاز را تأمین کند چرا که دمای هوای ترک کننده کویل سرمایی می

تواند گرمتر از سیستم های سرمایش و باز گرمایش باشد.از سوی دیگر چنانچه تجهیزات

سرمایشی سرویس دهنده به اتاق های جراحی مستقل از چیلر موجود باشند، با سیستم چرخ رطوبت

گیر سری به ظرفیت سرمایشی کلی کمتر و بدون باز گرماش در بار طرح نیاز خواهد بود.

از : John Murpy

مأخذ : ASHRAE Journal

ترجمه : دکتر سید علی

اکبر طباطبایی