- ۰ نظر

- ۰۱ آبان ۰۴ ، ۱۷:۲۶

چمبر چیست؟

تاریخچه مختصر چمبر

برای عضویت در قسمت مقالات آرمینکو عدد 1970 و برای عضویت در خبرنامه عدد 1 را به شماره 02188832000 پیامک نمایید.

- آبان ۱۴۰۴ (۱)

- مهر ۱۴۰۴ (۱)

- مرداد ۱۴۰۴ (۱)

- تیر ۱۴۰۴ (۲)

- ارديبهشت ۱۴۰۴ (۱)

- فروردين ۱۴۰۴ (۱)

- اسفند ۱۴۰۳ (۱)

- بهمن ۱۴۰۳ (۱)

- دی ۱۴۰۳ (۱)

- آذر ۱۴۰۳ (۱)

- آبان ۱۴۰۳ (۱)

- مهر ۱۴۰۳ (۱)

- شهریور ۱۴۰۳ (۲)

- تیر ۱۴۰۳ (۱)

- خرداد ۱۴۰۳ (۱)

- ارديبهشت ۱۴۰۳ (۱)

- فروردين ۱۴۰۳ (۱)

- اسفند ۱۴۰۲ (۱)

- بهمن ۱۴۰۲ (۱)

- دی ۱۴۰۲ (۱)

- آذر ۱۴۰۲ (۱)

- آبان ۱۴۰۲ (۱)

- مهر ۱۴۰۲ (۱)

- شهریور ۱۴۰۲ (۱)

- مرداد ۱۴۰۲ (۱)

- تیر ۱۴۰۲ (۱)

- خرداد ۱۴۰۲ (۱)

- ارديبهشت ۱۴۰۲ (۱)

- فروردين ۱۴۰۲ (۱)

- اسفند ۱۴۰۱ (۱)

- بهمن ۱۴۰۱ (۱)

- دی ۱۴۰۱ (۱)

- آذر ۱۴۰۱ (۱)

- آبان ۱۴۰۱ (۱)

- مهر ۱۴۰۱ (۱)

- شهریور ۱۴۰۱ (۱)

- مرداد ۱۴۰۱ (۱)

- تیر ۱۴۰۱ (۱)

- خرداد ۱۴۰۱ (۱)

- ارديبهشت ۱۴۰۱ (۱)

- فروردين ۱۴۰۱ (۱)

- اسفند ۱۴۰۰ (۱)

- بهمن ۱۴۰۰ (۱)

- آبان ۱۴۰۰ (۱)

- مهر ۱۴۰۰ (۱)

- شهریور ۱۴۰۰ (۱)

- مرداد ۱۴۰۰ (۱)

- تیر ۱۴۰۰ (۱)

- خرداد ۱۴۰۰ (۲)

- فروردين ۱۴۰۰ (۱)

- بهمن ۱۳۹۹ (۱)

- دی ۱۳۹۹ (۱)

- آذر ۱۳۹۹ (۱)

- آبان ۱۳۹۹ (۱)

- مهر ۱۳۹۹ (۱)

- شهریور ۱۳۹۹ (۱)

- مرداد ۱۳۹۹ (۱)

- تیر ۱۳۹۹ (۱)

- خرداد ۱۳۹۹ (۱)

- ارديبهشت ۱۳۹۹ (۱)

- فروردين ۱۳۹۹ (۱)

- اسفند ۱۳۹۸ (۱)

- بهمن ۱۳۹۸ (۱)

- دی ۱۳۹۸ (۱)

- آذر ۱۳۹۸ (۱)

- آبان ۱۳۹۸ (۲)

- شهریور ۱۳۹۸ (۱)

- مرداد ۱۳۹۸ (۱)

- تیر ۱۳۹۸ (۱)

- خرداد ۱۳۹۸ (۱)

- ارديبهشت ۱۳۹۸ (۱)

- فروردين ۱۳۹۸ (۱)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۱)

- دی ۱۳۹۷ (۲)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۱)

- شهریور ۱۳۹۷ (۱)

- مرداد ۱۳۹۷ (۱)

- تیر ۱۳۹۷ (۱)

- خرداد ۱۳۹۷ (۱)

- ارديبهشت ۱۳۹۷ (۱)

- فروردين ۱۳۹۷ (۱)

- اسفند ۱۳۹۶ (۱)

- بهمن ۱۳۹۶ (۱)

- دی ۱۳۹۶ (۱)

- آذر ۱۳۹۶ (۱)

- آبان ۱۳۹۶ (۱)

- مهر ۱۳۹۶ (۱)

- شهریور ۱۳۹۶ (۱)

- مرداد ۱۳۹۶ (۱)

- تیر ۱۳۹۶ (۱)

- خرداد ۱۳۹۶ (۱)

- ارديبهشت ۱۳۹۶ (۱)

- فروردين ۱۳۹۶ (۱)

- اسفند ۱۳۹۵ (۱)

-

۰۴/۰۸/۰۱.

-

۰۳/۱۲/۲۷نوروز 1404 مبارک

- آرمین کو (101)

با وجود پیشرفتهای جهانی در حوزهی آزمونهای بتن، نکتهی مهم آن است که این فناوریها چگونه میتوانند در پروژههای عمرانی ایران نیز بهکار گرفته شوند. زیرساختهای عمرانی کشور، بهویژه در بخش مسکن، راهسازی و سازههای زیربنایی، به کیفیت بتن وابستگی مستقیم دارند.

بهکارگیری فناوریهای نوین مانند حسگرهای هوشمند، سیستمهای پایش دمای بتن و نرمافزارهای مدیریت کیفیت، میتواند گام بزرگی در افزایش ایمنی و کاهش هزینههای بلندمدت پروژهها باشد. در شرایطی که بسیاری از پروژهها با محدودیت زمانی و مالی روبهرو هستند، استفاده از تجهیزات دقیق و استاندارد به پیمانکاران کمک میکند تا از دوبارهکاری، هدررفت منابع و مشکلات ساختاری جلوگیری کنند.

از سوی دیگر، حرکت به سمت استانداردهای سازگار با محیط زیست اهمیت بالایی دارد. بتن سبز، افزودنیهای دوستدار محیط زیست و فناوریهای کاهشدهندهی انتشار کربن، بهزودی بخشی از الزامات اصلی پروژهها خواهند شد. در چنین شرایطی، شرکتها و سازمانهایی که از همین امروز روی استانداردسازی و نوآوری سرمایهگذاری کنند، در آینده مزیت رقابتی بیشتری خواهند داشت.

⸻

آزمونهای استاندارد بتن دیگر تنها یک مرحلهی فنی در پروژههای عمرانی نیستند، بلکه بهعنوان ابزار راهبردی برای تضمین کیفیت، کاهش ریسک و افزایش اعتماد عمومی شناخته میشوند. هرچه این آزمونها دقیقتر و هوشمندتر اجرا شوند، کیفیت سازهها بالاتر رفته و هزینههای نگهداری و تعمیر کاهش خواهد یافت.

شرکت آرمینکو با درک اهمیت این تحول، اقدام به تولید و عرضهی دستگاههای تست دمایی پیشرفته کرده است. این تجهیزات میتوانند به مهندسان و پیمانکاران کمک کنند تا شرایط بتن را در حساسترین مراحل ساخت پایش کرده و از بروز مشکلات احتمالی جلوگیری کنند.

انتخاب راهکارهای نوین کنترل کیفیت، نهتنها یک الزام فنی بلکه یک سرمایهگذاری بلندمدت برای آیندهی پروژههاست. آرمینکو مفتخر است که در این مسیر، همراهی مطمئن برای فعالان صنعت ساختوساز ایران باشد و با محصولات خود، سهمی در ارتقاء کیفیت و ایمنی سازههای کشور ایفا کند.

- ۰ نظر

- ۰۱ مهر ۰۴ ، ۰۹:۵۶

قسمت ششم: آینده آزمونهای استاندارد بتن و نقش آنها در بهبود کیفیت پروژههای عمرانی

در آیندهای نهچندان دور، آزمونهای استاندارد بتن نیز همچون بسیاری از فرآیندهای صنعتی، بهسوی هوشمندسازی و اتوماسیون پیش خواهند رفت. این تحول نهتنها بهرهوری پروژهها را افزایش میدهد، بلکه خطای انسانی را به حداقل رسانده و کیفیت سازهها را در بلندمدت تضمین میکند.

۱. یکپارچهسازی دادهها در پلتفرمهای ابری

دادههای مربوط به آزمونها، شرایط آبوهوایی، روند ساخت، و گزارشهای میدانی در قالب یک داشبورد جامع در فضای ابری ذخیره و تحلیل خواهند شد. این امکان، مدیریت پروژهها را از راه دور و بهصورت لحظهای فراهم میسازد.

۲. هوش مصنوعی در تحلیل نتایج

الگوریتمهای یادگیری ماشین با تحلیل حجم عظیمی از دادههای آزمایش، قادر خواهند بود الگوهای پنهان را شناسایی کرده و مشکلات احتمالی را قبل از وقوع پیشبینی کنند. این موضوع میتواند هزینههای سنگین ناشی از خرابی یا بازسازی را به حداقل برساند.

۳. نقش اینترنت اشیاء (IoT) در کنترل کیفیت

با اتصال حسگرها، تجهیزات آزمایشگاهی و حتی وسایل حمل بتن به شبکه اینترنت اشیاء، روند نظارت بر کیفیت بهطور خودکار و بدون نیاز به دخالت مستقیم انسان انجام خواهد شد. هشدارهای آنی درباره دمای بتن، زمان گیرش، یا خطر جداشدگی از طریق این سیستمها قابل دریافت است.

۴. تمرکز بر پایداری زیستمحیطی

استانداردهای آینده بتن نهتنها بر مقاومت و دوام تمرکز خواهند داشت، بلکه معیارهایی همچون کاهش مصرف انرژی، کاهش انتشار گازهای گلخانهای و افزایش قابلیت بازیافت بتن نیز بخشی از شاخصهای اصلی کیفیت خواهند بود. این تغییر نگاه، صنعت ساختوساز را به سمت سازگاری بیشتر با محیط زیست هدایت خواهد کرد.

نتیجهگیری

آزمونهای استاندارد بتن در پروژههای عمرانی، تنها یک ابزار کنترلی نیستند؛ بلکه ضامن کیفیت، ایمنی و دوام سازهها به شمار میروند. اجرای صحیح این آزمونها باعث میشود پروژهها در برابر چالشهای سازهای و محیطی مقاومتر باشند، هزینههای تعمیر و نگهداری کاهش یابد، و اعتماد عمومی به کیفیت ساختوساز افزایش پیدا کند.

با ورود فناوریهای نوین همچون هوش مصنوعی، اینترنت اشیاء و پلتفرمهای ابری، صنعت بتن در آستانه تحولی بزرگ قرار گرفته است. آیندهی ساختوساز به سمت سازههایی هوشمندتر، بادوامتر و سازگارتر با محیط زیست پیش خواهد رفت.

آزمونهای استاندارد بتن در پروژههای عمرانی، تنها یک ابزار کنترلی نیستند؛ بلکه ضامن کیفیت، ایمنی و دوام سازهها به شمار میروند. اجرای صحیح این آزمونها باعث میشود پروژهها در برابر چالشهای سازهای و محیطی مقاومتر باشند، هزینههای تعمیر و نگهداری کاهش یابد، و اعتماد عمومی به کیفیت ساختوساز افزایش پیدا کند.

شرکت آرمینکو با تولید دستگاههای تست دمایی پیشرفته، امکان پایش دقیق شرایط بتن را فراهم کرده و نقش مهمی در بهبود کیفیت و دقت آزمونهای استاندارد ایفا میکند. این رویکرد نوآورانه میتواند به مهندسان و پیمانکاران کمک کند تا تصمیمگیریهای بهتری در مسیر اجرای پروژههای عمرانی داشته باشند.

- ۰ نظر

- ۲۷ مرداد ۰۴ ، ۱۴:۲۵

قسمت پنجم: نقش نهادهای نظارتی و آزمایشگاههای همکار در تضمین کیفیت بتن

برای اطمینان از رعایت دقیق استانداردهای بتن، نهادهای نظارتی و آزمایشگاههای کنترل کیفیت، نقش کلیدی دارند. این بخش به بررسی مسئولیتها و وظایف این نهادها میپردازد.

۱. نقش دستگاه نظارت در پروژههای عمرانی

مهندس ناظر باید اطمینان حاصل کند که:

• آزمایشها در زمان و مکان مناسب انجام میشوند.

• مصالح مورد استفاده دارای تاییدیه و گواهی کیفیت هستند.

• نتایج آزمایشها بهدرستی ثبت و بایگانی میشوند.

۲. آزمایشگاههای همکار معتبر

آزمایشگاههایی که دارای تأییدیههای ملی مانند ISO/IEC 17025 هستند، میتوانند خدمات آزمایشگاهی دقیق و قابل اعتماد ارائه دهند. این آزمایشگاهها باید:

• از تجهیزات کالیبرهشده استفاده کنند.

• پرسنل آموزشدیده داشته باشند.

• روند آزمونها را مطابق استانداردهای بینالمللی انجام دهند.

۳. نقش سازمانهای دولتی و نظام مهندسی

نهادهایی مانند سازمان برنامهوبودجه، وزارت راه و شهرسازی یا نظاممهندسی، باید سیاستگذاریهای لازم برای الزام به رعایت استانداردها و نظارت موثر بر اجرای آنها را فراهم آورند. همچنین ارائه آموزشهای ادواری به کارشناسان و شرکتها، میتواند در بهبود کیفیت آزمونها مؤثر باشد

- ۰ نظر

- ۲۵ تیر ۰۴ ، ۰۹:۴۰

قسمت چهارم: نقش تکنولوژیهای نوین در بهبود آزمونهای بتن

با پیشرفت تکنولوژی، ابزارهای دقیقتری برای ارزیابی کیفیت بتن به بازار عرضه شدهاند که نهتنها سرعت و دقت آزمونها را بالا میبرند، بلکه امکان تحلیل دادهها را در لحظه فراهم میکنند.

۱. دستگاههای دیجیتال اندازهگیری

ابزارهایی مانند دستگاههای التراسونیک (Ultrasonic Pulse Velocity) یا چکش اشمیت دیجیتال امکان اندازهگیری غیرمخرب خواص بتن را با دقت بالا فراهم کردهاند. این ابزارها با اتصال به اپلیکیشنهای موبایل، دادهها را بهصورت آنی پردازش و تحلیل میکنند.

۲. نرمافزارهای پایش و مدیریت کیفیت

نرمافزارهای تخصصی قادرند روند آزمونها را ثبت، تحلیل و گزارشگیری کنند. این برنامهها میتوانند هشدارهایی در صورت کاهش کیفیت بتن صادر کرده یا تحلیلهای آماری برای تصمیمگیریهای بهتر ارائه دهند.

۳. حسگرهای هوشمند در بتن

حسگرهایی که در بتن تعبیه میشوند (مانند سنسورهای دما، رطوبت یا گیرش)، اطلاعات دقیقتری از رفتار بتن در زمان واقعی به مهندسین ارائه میدهند. این دادهها به پیشبینی رفتار بلندمدت سازه کمک میکنند.

۴. پهپادها و اسکن سهبعدی

در پروژههای بزرگ، پهپادها با تصویربرداری از سطح بتن و استفاده از مدلسازی سهبعدی، میتوانند ترکها، نشستها و سایر نواقص سطحی را بهسرعت شناسایی کنند.

- ۰ نظر

- ۲۵ تیر ۰۴ ، ۰۹:۳۸

قسمت سوم: چالشهای اجرایی در پیادهسازی آزمونهای استاندارد بتن

با وجود اهمیت بالای آزمونهای استاندارد بتن، پیادهسازی صحیح آنها در پروژههای عمرانی همواره با چالشهایی همراه است. در این بخش به بررسی مهمترین موانع موجود در مسیر اجرای دقیق این آزمونها میپردازیم:

۱. کمبود تجهیزات مناسب و کالیبرهشده

بسیاری از کارگاههای ساختمانی، بهویژه در پروژههای کوچکتر یا مناطق دورافتاده، به تجهیزات آزمایشگاهی بهروز یا کالیبرهشده دسترسی ندارند. این مسئله باعث میشود نتایج آزمایشها دقیق نباشند و تصمیمگیریها بر مبنای دادههای نادرست انجام شود.

۲. فشار زمانی و هزینهای

در برخی موارد، پیمانکاران برای کاهش زمان اجرای پروژه یا هزینههای جاری، از انجام برخی آزمونها صرفنظر میکنند یا آنها را بهصورت صوری انجام میدهند. این رویه میتواند منجر به بروز مشکلات ساختاری در آینده شود.

۳. نیروی انسانی غیرمتخصص

عدم آشنایی برخی تکنسینها یا کارکنان آزمایشگاه با استانداردهای بینالمللی (مانند ASTM یا EN) یا حتی آییننامههای ملی، منجر به اجرای ناقص یا اشتباه آزمایشها میشود. همچنین تفسیر نادرست نتایج، یکی از رایجترین دلایل خطای انسانی در کنترل کیفیت بتن است.

۴. ناسازگاری با شرایط اقلیمی یا پروژهای

گاهی اوقات، استانداردها برای شرایط خاصی طراحی شدهاند. استفادهی کورکورانه از آنها بدون تطبیق با اقلیم محل، نوع سازه یا مصالح بومی، ممکن است کارآمدی آنها را کاهش دهد. به عنوان مثال، شرایط یک پروژه در جنوب ایران با شمال کشور تفاوت چشمگیری دارد و باید در اجرای آزمونها به این تفاوتها توجه شود.

- ۰ نظر

- ۳۱ ارديبهشت ۰۴ ، ۱۶:۱۵

در قسمت اول با مهمترین آزمونهای استاندارد در صنعت بتن آشنا شدیم. حال در این بخش، میخواهیم بررسی کنیم که این آزمونها چگونه در عمل به ارتقاء کیفیت پروژههای عمرانی کمک میکنند و چرا رعایت آنها برای پیمانکاران، مشاوران و تولیدکنندگان بتن حیاتی است.

۱. چرا آزمونهای استاندارد بتن اهمیت دارند؟

آزمونهای استاندارد، زبان مشترک مهندسین، طراحان و مجریان پروژهها هستند. بدون این آزمونها:

نمیتوان کیفیت بتن مصرفی را تضمین کرد.

پروژهها ممکن است دچار ضعفهای سازهای شوند.

نظارت دقیق بر فرآیند ساختوساز امکانپذیر نخواهد بود.

عمر مفید سازه کاهش مییابد و هزینههای نگهداری افزایش پیدا میکند.

۲. کاربرد عملی آزمونها در کارگاههای ساختمانی

در هر مرحله از پروژههای عمرانی، از تولید بتن در بچینگ پلنت تا اجرای آن در محل، آزمونهایی برای کنترل کیفیت و تایید استاندارد بودن مصالح انجام میگیرد:

در حین ساخت: آزمایش اسلامپ و دمای بتن برای بررسی روانی و زمان گیرش

پس از قالبگیری: مقاومت فشاری و کششی نمونهها برای ارزیابی تحمل سازه

در فرآیند بهرهبرداری: آزمون دوام و جذب آب برای تحلیل پایداری در شرایط محیطی

۳. تاثیر استانداردسازی در کاهش ریسکهای سازهای

با استفاده از آزمونهای استاندارد، خطراتی مانند:

ترکخوردگی زودرس

جداشدگی سنگدانهها

ضعف در برابر یخزدگی و ذوب

افت مقاومت فشاری در درازمدت

تا حد زیادی کاهش مییابد. این موضوع بهویژه در مناطق با شرایط اقلیمی خاص (مثل نواحی مرطوب یا سردسیر) حیاتی است.

۴. اهمیت آموزش و آگاهی در اجرای صحیح آزمونها

در بسیاری از پروژهها، عدم آگاهی از روش اجرای دقیق آزمونها یا تفسیر اشتباه نتایج، باعث گزارشهای نادرست و در نتیجه تصمیمگیریهای اشتباه میشود. از اینرو:

آموزش نیروهای فنی در اجرای آزمونها

استفاده از تجهیزات کالیبرهشده

مستندسازی دقیق نتایج آزمونها

باید به عنوان بخش جداییناپذیر فرآیند کنترل کیفیت در نظر گرفته شود.

استانداردسازی و انجام منظم آزمونهای تخصصی بتن، نهتنها تضمینی برای کیفیت سازههاست، بلکه کلید موفقیت بلندمدت در پروژههای عمرانی محسوب میشود. شناخت دقیق این آزمونها و استفاده درست از نتایج آنها، پروژهها را از خطاهای پرهزینه و ریسکهای ساختاری در امان نگه میدارد.

- ۰ نظر

- ۲۸ فروردين ۰۴ ، ۰۹:۳۶

تو نگاره به لطافت همگی جان و دلی گرچه ساکن شده در مملکت آب و گلی

تو مگر باغ بهشتی که چنین مطبوعی تو مگر فصل بهاری که چنین معتدلی

از طرف شرکت آرمینکو، سالی سرشار از نیکی، موفقیت و بهروزی را برای شما همراهان ارجمند آرزومندیم.

- ۰ نظر

- ۲۷ اسفند ۰۳ ، ۱۶:۰۳

استانداردهای صنعت بتن شامل مجموعهای از آزمونهای استاندارد برای ارزیابی کیفیت، دوام، مقاومت و سایر خواص بتن و اجزای آن هستند. این آزمونها توسط سازمانهای مختلف بینالمللی و ملی تدوین شدهاند، از جمله:

- ASTM (American Society for Testing and Materials)

- ACI (American Concrete Institute)

- BS (British Standards)

- ISIRI (استانداردهای ملی ایران - سازمان ملی استاندارد ایران)

- EN (European Norms)

برخی از آزمونهای مهم استاندارد در صنعت بتن

1. آزمونهای مقاومت بتن

- مقاومت فشاری (ASTM C39, ISIRI 6044)

- آزمایش نمونههای استوانهای یا مکعبی بتن برای تعیین مقاومت فشاری.

- مقاومت کششی (ASTM C496, ISIRI 755-2)

- تعیین مقاومت کششی بتن به روش برزیلی.

- مقاومت خمشی (ASTM C78, ISIRI 755-1)

- ارزیابی مقاومت خمشی بتن در تیرهای منشوری.

2. آزمونهای کارایی و روانی بتن

- آزمایش اسلامپ (ASTM C143, ISIRI 3203)

- اندازهگیری میزان روانی بتن تازه و قابلیت کارایی آن.

- آزمایش جریان بتن خودتراکم (ASTM C1611, EN 12350-8)

- بررسی قابلیت پخششدگی بتن خودتراکم بدون جداشدگی مصالح.

3. آزمونهای دوام بتن

- آزمون نفوذپذیری آب (EN 12390-8, ISIRI 3206)

- بررسی مقاومت بتن در برابر نفوذ آب.

- آزمون جذب آب و میزان تخلخل (ASTM C642, ISIRI 16171-2)

- سنجش میزان جذب آب و تعیین میزان تخلخل بتن سخت شده.

- آزمون مقاومت در برابر سیکل یخبندان و ذوب (ASTM C666, ISIRI 16171-5)

- ارزیابی مقاومت بتن در برابر یخزدگی و ذوب مکرر.

4. آزمونهای کنترل کیفی مصالح بتن

- آزمایش دانهبندی سنگدانهها (ASTM C136, ISIRI 4980)

- تعیین اندازه و توزیع ذرات سنگدانهها.

- آزمون واکنش قلیایی – سیلیسی (ASTM C1260, ISIRI 16171-4)

- بررسی تأثیر واکنش قلیایی با سنگدانهها بر ترکخوردگی بتن.

5. آزمونهای چگالی و وزن مخصوص بتن

- چگالی بتن تازه (ASTM C138, ISIRI 6045-1)

- تعیین وزن مخصوص بتن تازه برای کنترل کیفیت و طرح اختلاط.

- چگالی بتن سخت شده (ASTM C642, ISIRI 6045-2)

- اندازهگیری وزن مخصوص بتن پس از سخت شدن.

نتیجهگیری

این آزمونها برای کنترل کیفیت، بهینهسازی طرح اختلاط و اطمینان از عملکرد مناسب بتن در پروژههای ساختمانی ضروری هستند. بسته به نوع کاربرد بتن، ممکن است آزمونهای خاصی مورد نیاز باشند.

- ۰ نظر

- ۳۰ بهمن ۰۳ ، ۱۴:۴۵

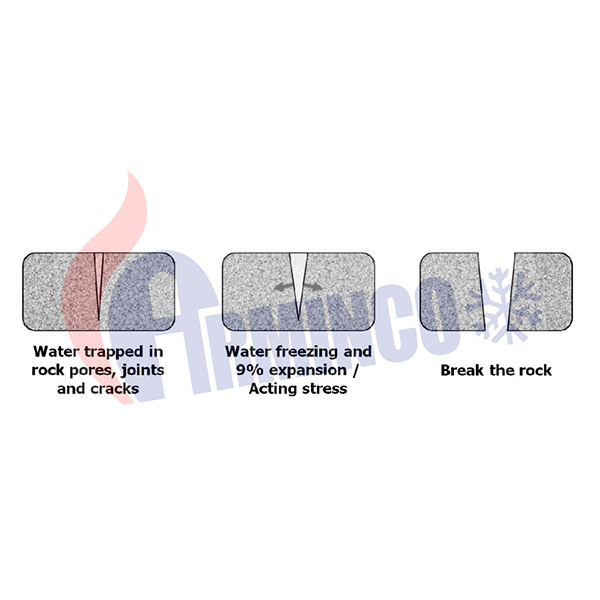

در این آزمون، هوازدگی فیزیکی در اثر تغییرات دما بر روی سطح ایجاد شده و باعث جدا شدن مولکول های تشکیل دهنده می شود.

[(img)|1044371221551001B]

یخ زدگی زمانی اتفاق می افتد که آب به طور مداوم در شکاف ها نفوذ کرده، یخ زده و منبسط می شود و در نهایت سطح آزمونه را از هم جدا می کند.

مثال آرمینکو برای هرچه بهتر فهمیدن آزمون فوق به شرح زیر است :

نمونه ای از چرخه انجماد و ذوب این است که محصول را به مدت 24 ساعت در معرض دمای انجماد (تقریبأ 15- تا 20 درجه سانتی گراد) قرار دهید و سپس آزمونه را در دمای بالاتر (تقریبأ 25 تا 30 درجه سانتی گراد)

به مدت 24ساعت نگه داری کنید. سپس آزمونه برای تغییرات قابل توجه تجزیه و تحلیل می شود. این سیکل (چرخه) می تواند قابل تکرار از 2 تا 50 بار (یا بیشتر) باشد.

مهم : چرخه انجماد و ذوب عامل اصلی آسیب به مصالح ساختمانی مانند مجموعه های بتنی و آجری است.

آسیب یخ زدای زمانی اتفاق می افتد که آب حفره های یک ماده سخت و متخلخل را پر کرده و سپس منجمد و منبسط می شود.

نکته : وقتی آب یخ می زند، حدود 9 درصد منبسط می شود. هنگامی که آب موجود در بتن مرطوب، یخ می زند، باعث ایجاد فشار در منافذ بتن می شود. اگر فشار ایجاد شده بیش از مقاومت کششی بتن باشد، حفره گشاد شده و پاره می شود.

اثر تجمعی چرخه های انجماد و ذوب پی در پی و اختلال در خمیر و سنگدانه می تواند در نهایت باعث انبساط و ترک خوردگی، پوسته پوسته شدن و خرد شدن بتن شود.

دامنه شمول :

این آزمون به طور گسترده در صنایع چسب سازی جهت استحکام و گیرایی چسب، صنایع بتن و بتن های سبک، جهت استحکام آب پذیری یا یخ زدگی و انجماد، صنایع سرامیک و کاشی جهت آزمون های مقاومت و عمر کاربرد داشته و آرمینکو مفتخر است این آزمون را کالبد شکافی و اجرایی کرده است.

آرمینکو می تواند تمامی نیاز های این صنایع را با استفاده از داخلی سازی و نیاز سنجی صحیح مرتفع ساخته و آزمونهای متنوعی را به لحاظ تجهیزات و فرآیند، تکمیل و اجرایی نماید.

برگرفته از استاندارد شماره ISO60068-3-5

- ۰ نظر

- ۱۰ دی ۰۳ ، ۱۴:۳۲